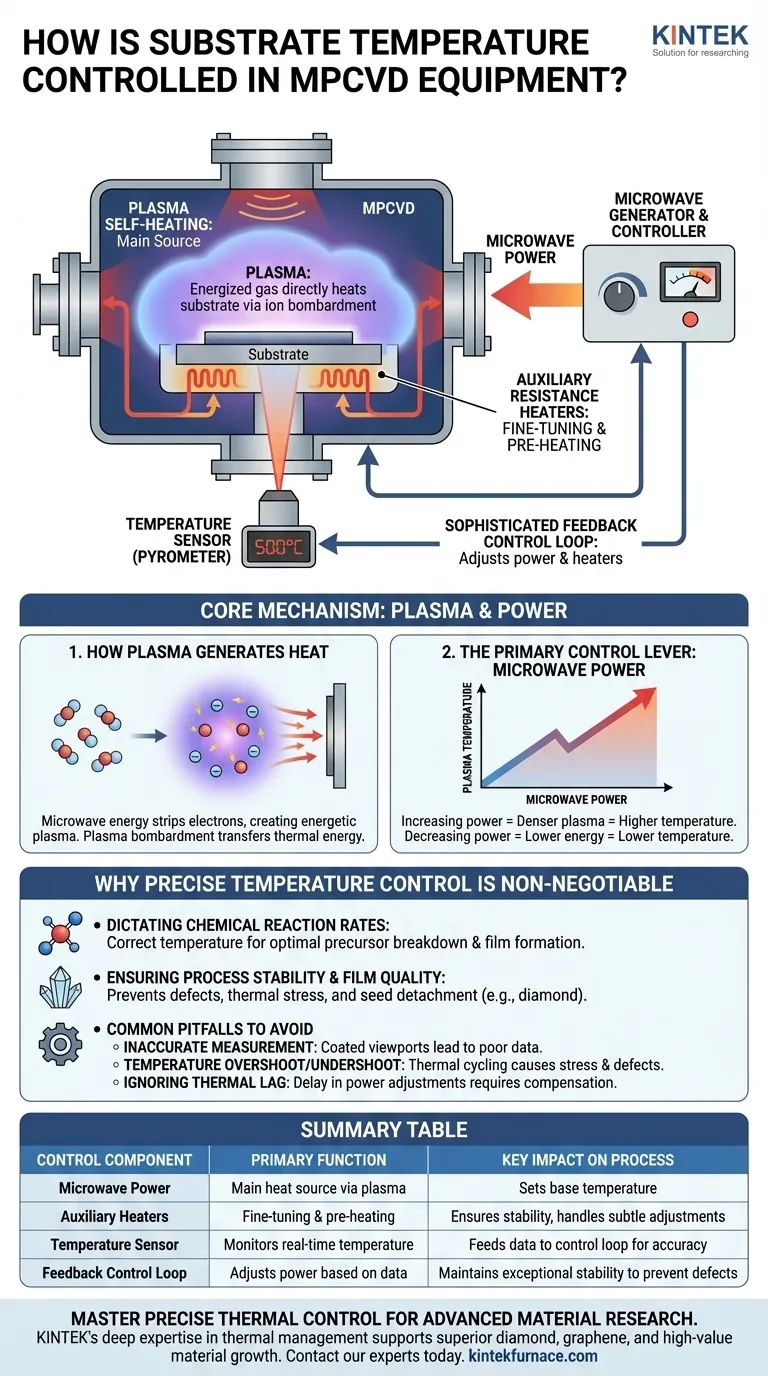

Dans les systèmes de dépôt chimique en phase vapeur par plasma micro-ondes (MPCVD), la température du substrat est principalement obtenue par l'auto-échauffement du plasma micro-ondes. Le système énergise un gaz en un plasma, qui chauffe directement le substrat avec lequel il entre en contact. Ce mécanisme de chauffage principal est ensuite géré avec précision par un système de contrôle qui ajuste la puissance des micro-ondes et utilise souvent des éléments chauffants auxiliaires et des capteurs de température pour garantir des conditions thermiques stables et précises pour le dépôt.

Le défi fondamental du MPCVD n'est pas seulement de chauffer le substrat, mais de maintenir une température exceptionnellement stable. Cette stabilité est obtenue en traitant le plasma micro-ondes comme la source de chaleur principale et en utilisant une boucle de rétroaction sophistiquée de capteurs et de contrôleurs de puissance pour dicter le taux précis des réactions chimiques, ce qui détermine finalement la qualité du matériau final.

Le Mécanisme Central : Plasma et Puissance

Comment le Plasma Génère de la Chaleur

Le processus commence par l'introduction d'un gaz dans une chambre à vide. L'énergie des micro-ondes est ensuite appliquée, ce qui énergise les molécules de gaz et arrache leurs électrons, créant un état de matière très réactif et énergétique connu sous le nom de plasma.

Ce plasma chaud est en contact direct avec le support de substrat et le substrat lui-même. Le bombardement constant d'ions et de radicaux énergétiques provenant du plasma transfère une quantité importante d'énergie thermique, provoquant l'augmentation de la température du substrat.

Le Levier de Contrôle Principal : La Puissance Micro-ondes

La température du plasma est directement proportionnelle à la quantité de puissance micro-ondes qui lui est appliquée. Par conséquent, la manière la plus fondamentale de contrôler la température du substrat est d'ajuster la puissance de sortie des micro-ondes.

Augmenter la puissance rend le plasma plus dense et plus énergétique, entraînant une température de substrat plus élevée. Inversement, diminuer la puissance réduit l'énergie du plasma et abaisse la température.

Le Rôle des Systèmes de Contrôle Auxiliaires

Bien que l'auto-échauffement par plasma soit le moteur principal, la plupart des systèmes MPCVD avancés intègrent des composants supplémentaires pour le réglage fin et la stabilité. Cela comprend des éléments chauffants résistifs auxiliaires intégrés à l'étage du substrat.

Ces éléments chauffants peuvent être utilisés pour préchauffer le substrat à une température de base avant l'allumage du plasma ou pour effectuer des ajustements mineurs et précis pendant le dépôt qui sont trop subtils pour des changements de puissance micro-ondes grossiers. Un capteur de température, généralement un pyromètre sans contact, surveille constamment le substrat et renvoie les données à un contrôleur, qui ajuste alors à la fois la puissance micro-ondes et le chauffage auxiliaire pour maintenir le point de consigne souhaité.

Pourquoi le Contrôle Précis de la Température est Non Négociable

Dictée des Taux de Réaction Chimique

Le dépôt chimique en phase vapeur est fondamentalement un processus régi par des réactions chimiques sur une surface chaude. Ces réactions sont extrêmement dépendantes de la température.

La température correcte garantit que les gaz précurseurs se décomposent et réagissent au taux optimal pour former le film désiré. Une température incorrecte peut entraîner des réactions incomplètes, la formation de composés chimiques indésirables ou une mauvaise structure cristalline.

Assurer la Stabilité du Processus et la Qualité du Film

Pour les applications exigeantes comme la croissance de diamant monocristallin, la stabilité de la température est primordiale. Les fluctuations de température peuvent provoquer un stress thermique immense.

Cette instabilité peut entraîner des défaillances du processus telles que l'arc électrique, l'extinction de la flamme du plasma, ou, de manière critique, le détachement de graines cristallines délicates de la surface du substrat, ruinant ainsi toute la passe de croissance.

Pièges Courants à Éviter

Mesure de Température Imprécise

Le système de contrôle n'est aussi bon que les données qu'il reçoit. Si le hublot du capteur de température (pyromètre) se recouvre de matériau de dépôt, la lecture sera inexacte, entraînant un mauvais contrôle. Le système pourrait appliquer des niveaux de puissance incorrects, compromettant la qualité du matériau.

Overshoot et Undershoot de Température

Une boucle de contrôle mal réglée peut provoquer des oscillations de température au-dessus et au-dessous du point de consigne cible. Ce cycle thermique peut introduire du stress dans le film en croissance, entraînant des défauts ou même un délaminage du substrat. Des ajustements de puissance lisses et continus sont essentiels.

Ignorer le Retard Thermique

Il y a un délai entre l'ajustement de la puissance micro-ondes et l'observation du changement correspondant dans la température du substrat. Un système de contrôle doit être programmé pour tenir compte de ce retard thermique afin d'éviter une surcorrection et de provoquer l'instabilité de température mentionnée ci-dessus.

Faire le Bon Choix pour Votre Objectif

Atteindre le résultat souhaité dans un processus MPCVD nécessite une compréhension claire de la manière dont la température influence votre objectif spécifique.

- Si votre objectif principal est la répétabilité du processus : Votre priorité est un capteur de température parfaitement calibré et propre fournissant des données précises à une boucle de contrôle par rétroaction bien réglée.

- Si votre objectif principal est la croissance de cristal de haute qualité (par exemple, diamant) : Mettez l'accent sur une alimentation électrique lisse et stable et des fluctuations thermiques minimales pour éviter les défauts induits par le stress et le détachement des graines.

- Si votre objectif principal est d'explorer de nouveaux matériaux : Concentrez-vous sur des expériences systématiques pour identifier la fenêtre de température précise où les réactions chimiques souhaitées se produisent efficacement et où les sous-produits indésirables sont minimisés.

En fin de compte, maîtriser le contrôle de la température est la clé pour libérer tout le potentiel du processus MPCVD.

Tableau Récapitulatif :

| Composant de Contrôle | Fonction Principale | Impact Clé sur le Processus |

|---|---|---|

| Puissance Micro-ondes | Source de chaleur principale via l'énergie du plasma | Définit directement la température de base du substrat |

| Éléments Chauffants Auxiliaires | Fournit un réglage fin et un préchauffage | Assure la stabilité et gère les ajustements subtils |

| Capteur de Température (Pyromètre) | Surveille la température du substrat en temps réel | Fournit des données à la boucle de contrôle pour la précision |

| Boucle de Contrôle par Rétroaction | Ajuste la puissance en fonction des données du capteur | Maintient une stabilité exceptionnelle pour éviter les défauts |

Maîtrisez le contrôle thermique précis pour votre recherche sur les matériaux avancés. Une température de substrat instable peut entraîner une défaillance du processus, une mauvaise qualité de film et un gaspillage de ressources. L'expertise approfondie de KINTEK dans les systèmes à haute température, y compris les solutions avancées de fours et de CVD/PECVD, se traduit par une compréhension profonde de la gestion thermique précise requise pour des processus MPCVD réussis. Laissez nos ingénieurs vous aider à atteindre les conditions stables et reproductibles nécessaires à la croissance supérieure de diamant, de graphène ou d'autres matériaux de grande valeur.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs spécifiques de R&D avec des solutions sur mesure.

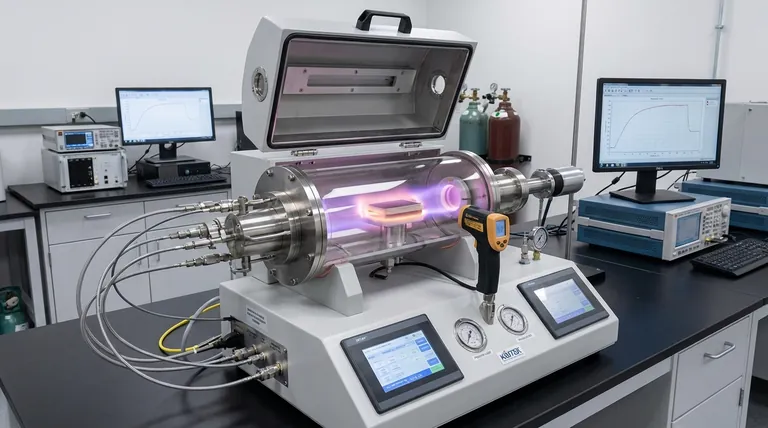

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?