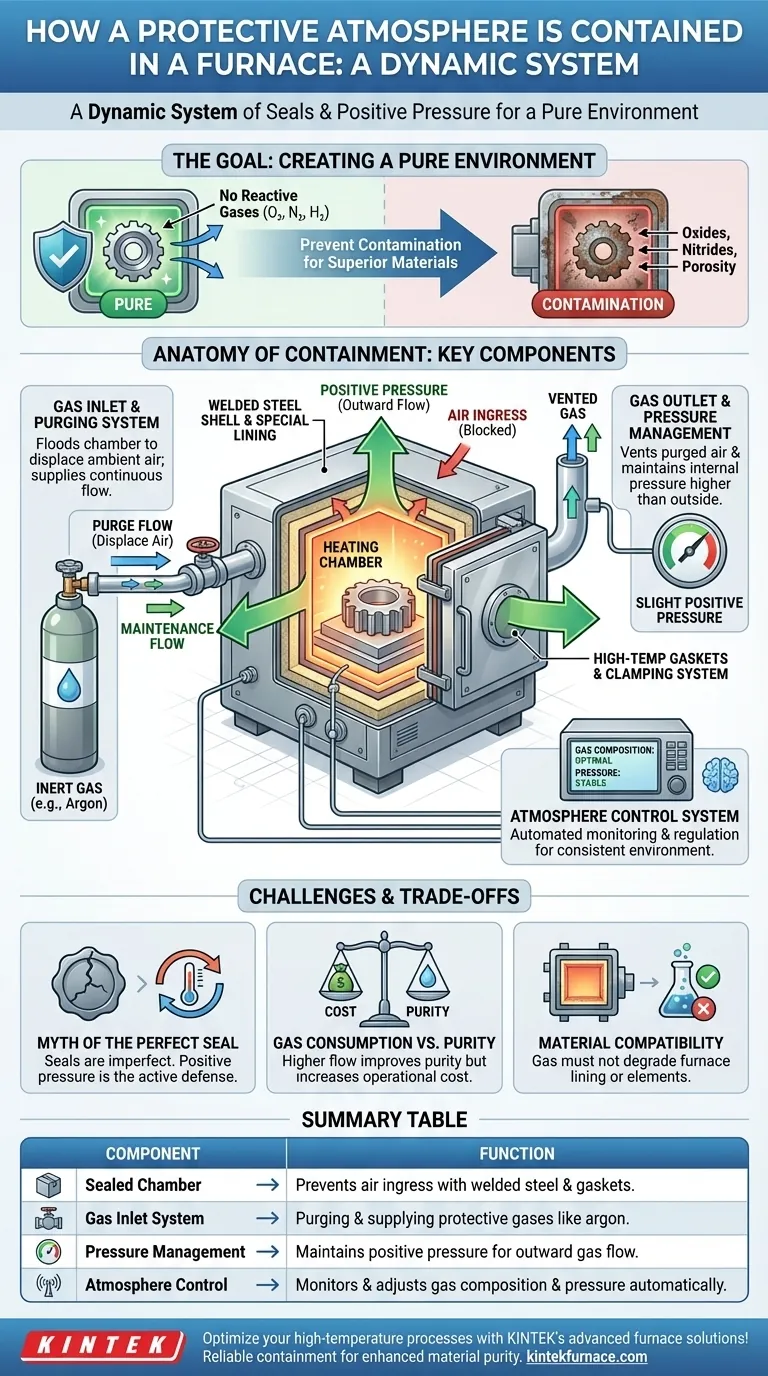

Une atmosphère protectrice est contenue dans un four grâce à la combinaison conçue d'une chambre physiquement scellée et d'un système dynamique de gestion des gaz. Cette conception purge d'abord l'air ambiant réactif du four, puis fournit continuellement un mélange gazeux spécifique sous une légère pression positive. Cela garantit que toute fuite potentielle s'écoule vers l'extérieur, empêchant les contaminants externes tels que l'oxygène d'entrer et de compromettre le matériau en cours de traitement.

Contenir une atmosphère protectrice est moins une question de créer un joint hermétique parfait et davantage une question d'ingénierie d'un système dynamique. L'objectif est d'utiliser une pression de gaz positive pour assurer un flux sortant constant, empêchant activement l'air réactif de s'infiltrer dans la chambre de traitement à haute température.

L'objectif : Créer un environnement pur

L'objectif principal d'une atmosphère protectrice est de créer un environnement exempt de gaz réactifs tels que l'oxygène, l'azote et l'hydrogène. Pendant les processus à haute température tels que la fusion ou le traitement thermique, ces gaz peuvent causer des problèmes importants.

Ils peuvent former des oxydes et des nitrures indésirables ou créer de la porosité dans la structure du matériau. En prévenant cette contamination, les fabricants peuvent produire des matériaux avec une pureté, une résistance et des performances globales supérieures.

L'anatomie du confinement : Composants clés du système

La capacité d'un four à contenir une atmosphère protectrice repose sur plusieurs composants interconnectés fonctionnant en concert. Il ne s'agit pas d'une seule caractéristique, mais d'un système entier conçu pour le confinement et le contrôle.

Le corps du four et les mécanismes d'étanchéité

La première ligne de défense est la structure physique du four. La coque extérieure est généralement soudée à partir de plaques d'acier pour fournir une enceinte robuste et scellée. À l'intérieur, la garniture du four est construite avec des structures composites économes en énergie et des briques réfractaires spéciales résistantes à la corrosion, conçues pour résister à la fois aux hautes températures et aux propriétés chimiques spécifiques du gaz protecteur.

De manière cruciale, les mécanismes d'étanchéité sont l'élément le plus critique. Les portes du four, les orifices de capteurs et autres ouvertures sont équipés de joints haute température et de systèmes de serrage. Le joint de la porte du four est particulièrement important et est intentionnellement renforcé pour minimiser les fuites à cette interface large et fréquemment utilisée.

Le système d'admission de gaz et de purge

Pour établir l'environnement, le four est d'abord purgé. Cela implique d'inonder la chambre avec le gaz d'atmosphère protectrice — tel que l'argon inerte — par des tuyaux et des vannes d'admission dédiés.

Cette étape initiale à débit élevé déplace de force l'air ambiant, le faisant sortir de la chambre. Une fois que le niveau d'oxygène tombe au minimum souhaité, le cycle de purge se termine et le système passe à un débit de maintenance.

La sortie de gaz et la gestion de la pression

Un four scellé doit disposer d'une sortie contrôlée. Ceci est essentiel pour évacuer l'air purgé et pour maintenir la pression interne correcte pendant le fonctionnement.

Le système est conçu pour maintenir une légère pression positive à l'intérieur de la chambre de chauffage. Cela signifie que la pression à l'intérieur est marginalement supérieure à la pression atmosphérique extérieure. Ce principe simple est la clé d'un confinement efficace ; s'il existe des fuites microscopiques dans les joints, le gaz interne s'écoulera vers l'extérieur, empêchant l'infiltration beaucoup plus dommageable de l'air.

Le système de contrôle de l'atmosphère

Les fours modernes utilisent un système de contrôle de l'atmosphère dédié. Ce système automatisé utilise des capteurs pour surveiller la composition et la pression du gaz à l'intérieur du four.

Il régule précisément les débits de gaz depuis l'entrée, ajustant le mélange si nécessaire pour maintenir l'environnement idéal tout au long du cycle de chauffage et de refroidissement. Cette gestion active est ce qui garantit la cohérence du processus et la qualité du matériau.

Comprendre les défis pratiques et les compromis

Bien que les principes soient simples, obtenir un confinement atmosphérique parfait implique de naviguer dans des défis d'ingénierie réels.

Le mythe du joint parfait

Aucun joint mécanique n'est vraiment parfait, surtout sous un cyclage thermique extrême où les matériaux se dilatent et se contractent. Se fier uniquement aux joints est une stratégie erronée. C'est précisément pour cette raison que le principe de la pression positive est non négociable, car il fournit une défense active contre les imperfections inévitables de tout joint.

Consommation de gaz par rapport à la pureté

Il existe un compromis direct entre le coût du gaz protecteur et la pureté de l'environnement. Un débit de gaz plus élevé crée une pression positive plus forte et élimine les contaminants plus efficacement, mais il augmente également les coûts opérationnels. L'objectif est de trouver le débit minimum qui empêche de manière fiable la contamination pour un processus spécifique.

Compatibilité des matériaux

Les composants internes du four, y compris la garniture réfractaire et les éléments chauffants eux-mêmes, doivent être compatibles avec l'atmosphère protectrice. Certains gaz peuvent devenir réactifs à des températures très élevées, dégradant potentiellement les composants du four avec le temps. Le choix du gaz et des matériaux du four doit être soigneusement aligné.

Faire le bon choix pour votre processus

Comprendre comment fonctionne le confinement vous permet d'aligner les capacités du four sur vos objectifs opérationnels spécifiques.

- Si votre objectif principal est d'atteindre la pureté maximale du matériau : Investissez dans un four doté d'une intégrité d'étanchéité supérieure, de systèmes de serrage de porte robustes et d'un système de contrôle de l'atmosphère précis piloté par capteur.

- Si votre objectif principal est la production rentable : Mettez l'accent sur l'optimisation des cycles de purge et des débits de maintenance pour minimiser la consommation de gaz tout en répondant à vos normes de qualité requises.

- Si votre objectif principal est la fiabilité opérationnelle et la sécurité : Mettez en œuvre un calendrier de maintenance strict pour inspecter et remplacer les joints de porte, les garnitures et vérifier la précision des capteurs de pression.

En fin de compte, maîtriser le confinement de l'atmosphère est une question de gestion d'un flux dynamique et contrôlé, et non seulement de construction d'une boîte statique et scellée.

Tableau récapitulatif :

| Composant | Fonction |

|---|---|

| Chambre scellée | Prévient l'infiltration d'air grâce à des joints soudés en acier et des joints haute température |

| Système d'admission de gaz | Purge et fourniture de gaz protecteurs comme l'argon |

| Gestion de la pression | Maintient une légère pression positive pour assurer un flux de gaz vers l'extérieur |

| Contrôle de l'atmosphère | Surveille et ajuste automatiquement la composition et la pression du gaz |

Optimisez vos processus à haute température avec les solutions de fours avancées de KINTEK ! Nous sommes spécialisés dans les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, tous soutenus par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Notre expertise en R&D et notre fabrication interne garantissent un confinement fiable des atmosphères protectrices, améliorant la pureté et l'efficacité des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision