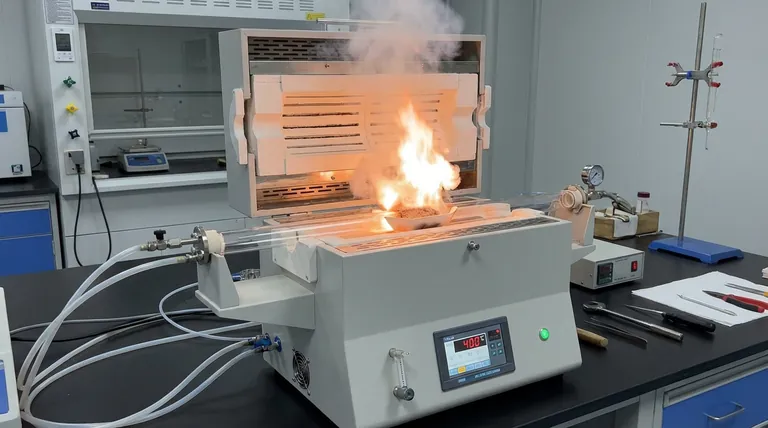

Un four à résistance de type boîte à haute température agit comme le déclencheur thermique précis requis pour initier la synthèse par combustion d'auto-inflammation des précurseurs de catalyseurs de cérium dopé au fer. En maintenant une température constante d'environ 400 °C associée à un flux d'air, le four induit une réaction exothermique rapide dans le gel de catalyseur séché, provoquant la décomposition immédiate des composants organiques.

Le four fournit plus que de la simple chaleur ; il crée un environnement oxydatif contrôlé qui transforme la libération rapide de gaz en un avantage structurel, générant la porosité élevée essentielle à des performances catalytiques efficaces.

Le Mécanisme de l'Auto-inflammation

Le Point de Déclenchement Thermique

La fonction principale du four dans ce processus spécifique est de fournir un "choc" d'énergie thermique.

Contrairement aux processus de calcination progressifs, le four est réglé à une température élevée constante d'environ 400 °C.

Cet environnement thermique spécifique est requis pour pousser le gel séché au-delà de son seuil d'énergie d'activation, déclenchant ainsi le phénomène d'auto-inflammation.

Décomposition des Composants Organiques

Une fois le point d'inflammation atteint, les composants organiques du gel précurseur (tels que les citrates ou d'autres agents complexants) servent de combustible.

La chaleur du four provoque la décomposition rapide de ces composés organiques.

Cette décomposition n'est pas une combustion lente, mais un événement énergétique et exothermique qui génère une chaleur interne significative, complétant l'énergie fournie par les éléments chauffants du four.

Le Rôle de l'Air en Circulation

La référence principale souligne la nécessité d'un "flux d'air" dans la chambre du four.

Ce flux d'air assure un apport continu d'oxygène, essentiel au maintien de l'environnement oxydatif.

Sans un flux d'oxygène suffisant, la combustion des composés organiques serait incomplète, laissant potentiellement des résidus de carbone au lieu d'oxydes métalliques purs.

Impact sur la Morphologie du Catalyseur

Génération d'une Porosité Élevée

L'utilité du four de type boîte dans ce processus est directement liée à la structure physique du matériau final.

La réaction exothermique rapide déclenchée par le four libère un grand volume de gaz presque instantanément.

À mesure que ces gaz s'échappent du matériau en solidification, ils créent un réseau de vides, résultant en une poudre d'oxyde métallique à porosité élevée.

Établissement de la Phase d'Oxyde

Le four assure la transition d'un gel précurseur à un solide stable.

En facilitant la combustion complète des composés organiques, le processus laisse une structure de réseau de cérium dopé au fer propre.

Cela crée le caractère fondamental "d'oxyde métallique" requis pour que le matériau fonctionne comme catalyseur.

Comprendre les Compromis

Précision de la Température vs. Vitesse de Réaction

Bien que la réaction soit décrite comme une "auto-inflammation", la fiabilité de la stabilité du four est primordiale.

Si la température du four fluctue de manière significative en dessous de 400 °C, la réaction peut ne pas s'enflammer ou se dérouler trop lentement, résultant en un matériau dense et non poreux.

Inversement, un chauffage incontrôlé au-delà de la fenêtre cible pourrait entraîner un frittage, où les pores s'effondrent et la surface est perdue.

Considérations de Pré-traitement

Bien que l'auto-inflammation se produise à 400 °C, une utilisation efficace du four implique souvent une approche multi-étapes.

Comme indiqué dans des méthodes de synthèse similaires, le four peut d'abord être utilisé à des températures plus basses (par exemple, 120 °C) pour éliminer l'humidité du gel humide.

Tenter d'auto-enflammer un gel humide sans cette étape de séchage peut entraîner des éclaboussures incontrôlées ou une combustion inégale dans la chambre du four.

Faire le Bon Choix pour Votre Objectif

Pour maximiser la qualité de votre catalyseur de cérium dopé au fer, alignez les réglages de votre four sur les exigences spécifiques de votre matériau :

- Si votre objectif principal est une Porosité Élevée : Assurez-vous que le four est préchauffé et stable à 400 °C avant d'introduire l'échantillon pour maximiser la vitesse d'évolution des gaz.

- Si votre objectif principal est la Pureté Chimique : Vérifiez que le débit d'air est suffisant pour évacuer complètement les sous-produits de combustion de la chambre, empêchant ainsi la contamination par le carbone.

Le succès dans ce processus repose sur l'utilisation du four non seulement comme chauffant, mais comme réacteur précis pour une combustion contrôlée.

Tableau Récapitulatif :

| Phase du Processus | Fonction du Four | Résultat Clé |

|---|---|---|

| Pré-traitement | Chauffage basse température (120°C) | Élimination de l'humidité ; empêche les éclaboussures |

| Déclenchement Thermique | Environnement constant de 400°C | Atteint l'énergie d'activation pour l'auto-inflammation |

| Combustion | Apport continu d'air en circulation | Oxydation complète ; élimination des résidus de carbone |

| Morphologie | Évolution contrôlée des gaz | Porosité élevée et réseau d'oxyde métallique stable |

Élevez la Synthèse de Vos Matériaux avec KINTEK

La précision fait la différence entre un solide dense et un catalyseur poreux haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous personnalisables pour vos besoins de laboratoire uniques. Nos fours à résistance de type boîte à haute température offrent la stabilité thermique et le contrôle du flux d'air essentiels pour des processus complexes tels que la synthèse par combustion d'auto-inflammation.

Prêt à optimiser votre production de catalyseurs ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés avec notre équipe d'ingénieurs !

Références

- Albert Gili, Reinhard Schomäcker. One-pot synthesis of iron-doped ceria catalysts for tandem carbon dioxide hydrogenation. DOI: 10.1039/d4cy00439f

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quel rôle joue un four de laboratoire à haute température dans le BaTiO3 ? Injection et plasticité de dislocations maîtres

- Quelle est la fonction d'un four à moufle dans la production de nanoparticules de silice alpha de cristobalite ? Précision du recuit à 900°C

- Qu'est-ce qu'un four à moufle ? Obtenez un traitement à haute température pur et contrôlé

- Quel rôle joue un four à moufle dans la stabilisation oxydative des nanofibres ? Transformation chimique essentielle

- Pourquoi la fusion alcaline dans un four à moufle est-elle nécessaire pour la synthèse de zéolithes à partir de cendres volantes de charbon ? Libérez le potentiel chimique maximal

- Quel rôle joue un four à moufle dans les applications pharmaceutiques ? Garantir la pureté et la conformité des médicaments

- Quel équipement de protection individuelle (EPI) doit être porté lors de l'utilisation d'un four à moufle ? Assurez une sécurité de laboratoire complète

- Quels types de laboratoires utilisent couramment des fours à moufle sous vide ? Essentiel pour le traitement thermique de haute pureté