Pour toute application de four à haute température, la finition de surface d'un tube en céramique d'alumine est un paramètre fondamental qui dicte directement sa performance et sa durée de vie. Une surface plus lisse et plus propre minimise le risque de contamination du processus et améliore l'efficacité du transfert de chaleur. Ces deux facteurs sont essentiels pour obtenir des résultats fiables et reproductibles dans des environnements thermiques contrôlés.

Le choix de la finition de surface n'est pas seulement esthétique ; c'est une décision d'ingénierie. La bonne finition assure la pureté du processus, améliore l'efficacité thermique et préserve l'intégrité mécanique du tube, protégeant ainsi votre investissement et assurant le succès de votre application.

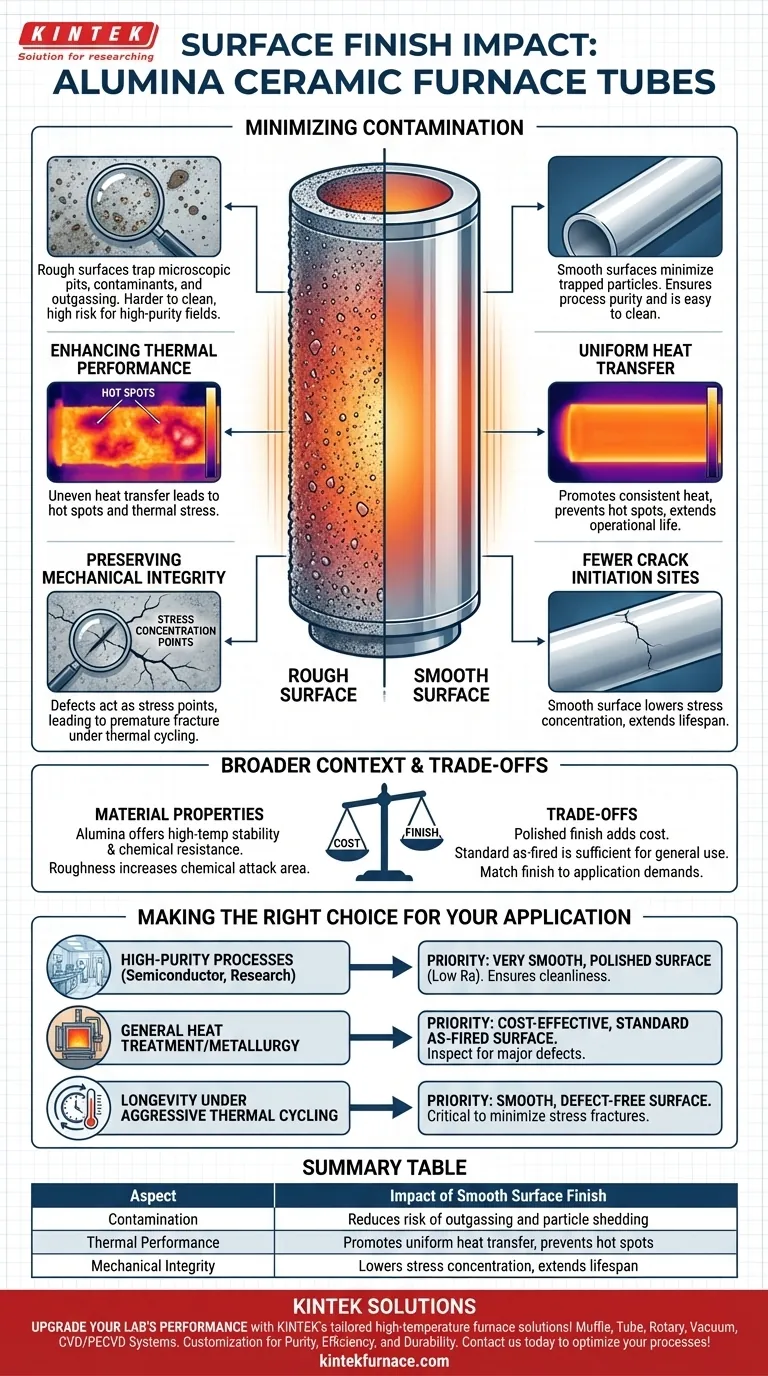

L'impact de la finition de surface sur la performance

L'état de surface d'un tube influence trois domaines critiques : sa propreté, son comportement thermique et sa durabilité structurelle. Comprendre ces liens est essentiel pour sélectionner le bon composant.

Minimiser la contamination du processus

Un rôle principal du tube de four est de créer un environnement contrôlé et isolé. Une finition de surface rugueuse va directement à l'encontre de cet objectif.

Les surfaces plus rugueuses ont une surface effective plus élevée et contiennent des fosses et des vallées microscopiques où les contaminants peuvent se piéger. Cela rend le tube beaucoup plus difficile à nettoyer et augmente le risque de dégazage ou de dispersion de particules pendant le fonctionnement, ce qui est inacceptable dans les domaines de haute pureté comme la fabrication de semi-conducteurs.

Améliorer la performance thermique

Les tubes en alumine sont appréciés pour leur stabilité thermique, et la finition de surface joue un rôle clé dans l'efficacité avec laquelle ils gèrent la chaleur.

Une surface lisse et uniforme favorise un transfert de chaleur plus constant à travers la paroi du tube. Cela réduit la probabilité de « points chauds », qui peuvent induire des contraintes thermiques et entraîner des fissures avec le temps. Un transfert thermique efficace est essentiel à la fois pour le contrôle du processus et pour prolonger la durée de vie opérationnelle du tube.

Préserver l'intégrité mécanique

La résistance mécanique d'un composant céramique est très sensible aux défauts de surface.

Les rayures, les piqûres et même la texture microscopique d'une finition rugueuse peuvent agir comme des points de concentration de contraintes. Lorsque le tube est soumis à des cycles thermiques (dilatation et contraction) ou à des charges mécaniques, ces points sont ceux où les fractures sont les plus susceptibles de s'initier, entraînant une défaillance prématurée. Une surface plus lisse présente moins de sites d'initiation de fissures.

Comprendre le contexte élargi

Bien que la finition de surface soit critique, elle fait partie de plusieurs propriétés interconnectées. Choisir le bon tube signifie équilibrer ces facteurs par rapport à votre application et votre budget spécifiques.

Les propriétés du matériau définissent la base

L'alumine est choisie pour son excellente combinaison de stabilité à haute température et de résistance chimique. Elle résiste bien à la plupart des acides, des alcalis et des environnements corrosifs où les métaux ou le quartz échoueraient.

Cependant, cette résistance inhérente peut être compromise. Une surface plus rugueuse augmente la surface totale exposée à l'attaque chimique, ce qui peut accélérer la dégradation même dans un matériau aussi robuste que l'alumine.

Le compromis entre la finition et le coût

Obtenir une surface très polie, semblable à un miroir, nécessite des étapes de fabrication supplémentaires, telles que le meulage et le rodage. Ces processus ajoutent un coût significatif.

Il est crucial d'adapter la finition de surface aux exigences de l'application. Tous les processus ne nécessitent pas le coût d'un tube parfaitement poli. Une surface standard, telle qu'elle sort du four, est souvent suffisante pour les applications de traitement thermique générales, à condition qu'elle soit exempte de défauts majeurs.

Pièges courants à éviter

L'erreur la plus courante est de traiter tous les tubes en alumine comme identiques. Ne pas spécifier une finition de surface appropriée pour votre processus peut entraîner une contamination, des résultats incohérents et une défaillance inattendue de l'équipement.

Un autre piège consiste à ignorer l'interaction entre les contraintes thermiques et mécaniques. Un tube qui semble suffisamment solide pour la charge peut facilement céder si une mauvaise finition de surface crée des points faibles qui sont ensuite exploités par des cycles thermiques répétés.

Faire le bon choix pour votre application

Utilisez votre objectif principal pour guider votre sélection. Cela garantit que vous investissez dans les caractéristiques de performance qui comptent le plus pour votre travail.

- Si votre objectif principal est les processus de haute pureté (par exemple, semi-conducteurs, recherche) : Vous devez privilégier une surface très lisse et polie avec une faible valeur de rugosité de surface (Ra) pour assurer la propreté et minimiser la contamination.

- Si votre objectif principal est le traitement thermique général ou la métallurgie : Une finition de surface standard « telle que sortie du four », économique, est souvent parfaitement adéquate, à condition qu'elle soit inspectée pour détecter des défauts majeurs tels que des fissures ou des ébréchures.

- Si votre objectif principal est la longévité sous cycles thermiques agressifs : Une surface lisse et sans défaut est essentielle pour minimiser les points de concentration de contraintes et réduire le risque de fracture avec le temps.

En traitant la finition de surface comme un paramètre d'ingénierie clé, vous améliorez directement la performance, la fiabilité et la durée de vie de l'ensemble de votre système à haute température.

Tableau récapitulatif :

| Aspect | Impact d'une finition de surface lisse |

|---|---|

| Contamination | Réduit le risque de dégazage et de dispersion de particules |

| Performance thermique | Favorise un transfert de chaleur uniforme, empêche les points chauds |

| Intégrité mécanique | Diminue la concentration de contraintes, prolonge la durée de vie |

Améliorez les performances de votre laboratoire avec les solutions de four haute température sur mesure de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des fours avancés tels que les systèmes à Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère contrôlée, ainsi que CVD/PECVD. Notre capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, améliorant la pureté, l'efficacité et la durabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et protéger votre investissement !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %