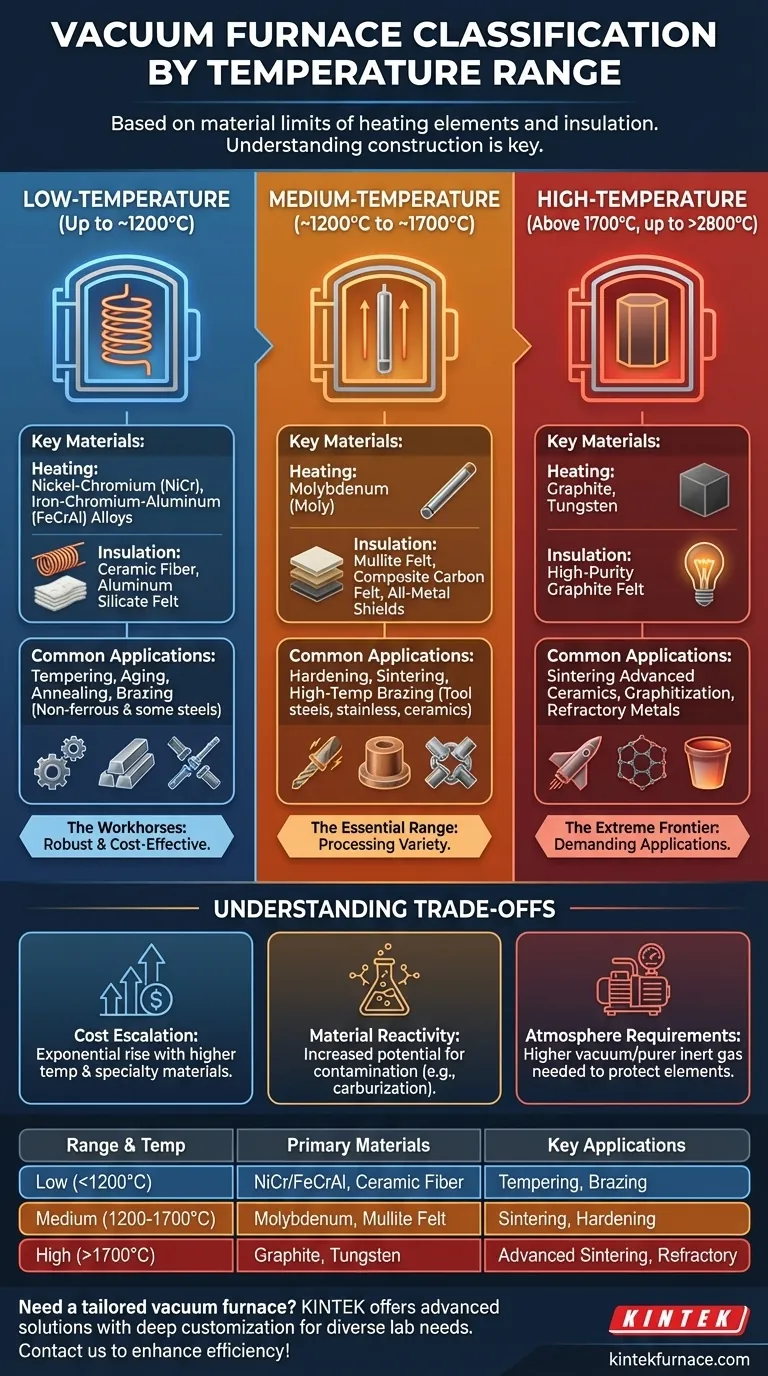

En principe, les fours sous vide sont classés en trois plages de température principales. Les fours à basse température fonctionnent jusqu'à environ 1200°C, les fours à moyenne température atteignent jusqu'à 1700°C, et les fours à haute température fonctionnent au-delà de 1700°C, certains étant capables de dépasser 2800°C. Ces divisions ne sont pas arbitraires ; elles sont définies par les limites physiques des matériaux utilisés pour construire les éléments chauffants et l'isolation du four.

La classification d'un four sous vide par température est un reflet direct de sa construction interne. Comprendre les matériaux utilisés pour le chauffage et l'isolation est plus critique que de mémoriser les chiffres exacts de température, car cela révèle les véritables capacités et limitations du four.

L'ingénierie derrière les plages de température

La température maximale d'un four n'est pas un chiffre marketing mais une limite stricte imposée par la science des matériaux. Le choix des éléments chauffants et de l'isolation dicte la plage de fonctionnement, le coût et les applications appropriées pour le four.

Fours à basse température (jusqu'à ~1200°C)

Ces fours sont les outils de travail pour de nombreux processus thermiques courants. Ils sont généralement utilisés pour des applications telles que le revenu, le vieillissement, le recuit et le brasage de métaux non ferreux et de certains aciers.

La technologie est basée sur des matériaux robustes et rentables. Les éléments chauffants sont généralement fabriqués en alliages de nickel-chrome (NiCr) ou de fer-chrome-aluminium (FeCrAl).

Pour l'isolation, ces fours utilisent de la fibre céramique ou du feutre de silicate d'aluminium haute température, qui offrent une excellente résistance thermique dans cette plage sans dégradation significative.

Fours à moyenne température (~1200°C à ~1700°C)

Cette plage est essentielle pour le traitement d'une plus grande variété de matériaux, y compris les aciers à outils, les aciers inoxydables et certaines céramiques. Les applications courantes comprennent le durcissement, le frittage et le brasage à haute température.

Pour atteindre ces températures, les fours doivent utiliser des métaux réfractaires. L'élément chauffant le plus courant est le molybdène (Moly), qui a un point de fusion élevé mais doit être protégé de l'oxygène à haute température, ce qui rend le vide ou l'atmosphère inerte critique.

L'isolation est assurée par des matériaux comme le feutre de mullite ou le feutre de carbone composite pour supporter la charge thermique accrue. Les zones chaudes entièrement métalliques avec un blindage en molybdène ou en acier inoxydable sont également courantes.

Fours à haute température (au-delà de 1700°C)

Réservés aux applications les plus exigeantes, ces fours sont utilisés pour le frittage de céramiques avancées, la graphitisation et le traitement des métaux réfractaires.

La technologie repose sur des matériaux ayant les points de fusion les plus élevés. Le graphite est l'élément chauffant et le matériau isolant le plus courant en raison de sa stabilité et de sa résistance aux températures extrêmes. Pour les applications spécialisées qui ne peuvent tolérer le carbone, le tungstène est utilisé.

L'ensemble de la zone chaude, y compris les éléments chauffants et l'isolation, est généralement construit en feutre de graphite de haute pureté, qui peut résister à des températures bien supérieures à 2200°C.

Comprendre les compromis

Choisir une température nominale plus élevée que celle dont vous avez besoin entraîne des coûts et des complexités importants. Il est crucial d'adapter le four au processus.

L'escalade des coûts

À mesure que la température maximale augmente, le coût du four augmente de manière exponentielle. Les métaux réfractaires comme le molybdène et le tungstène sont beaucoup plus chers que les alliages de NiCr, et la fabrication de composants en graphite de haute pureté est un processus complexe et coûteux.

Réactivité des matériaux et contamination

À des températures plus élevées, le potentiel de réactions chimiques indésirables augmente. Par exemple, un élément chauffant en graphite carburera certains métaux, ce qui le rendra inadapté à ces processus. Une zone chaude en molybdène entièrement métallique peut être nécessaire à la place, même si elle est plus chère.

Exigences d'atmosphère et de vide

La protection des éléments chauffants comme le molybdène et le tungstène contre l'oxydation nécessite un vide de meilleure qualité ou un remplissage de gaz inerte plus pur. Les opérations à haute température sont moins tolérantes aux fuites ou aux impuretés atmosphériques, exigeant des systèmes de pompe à vide plus sophistiqués et fiables.

Sélectionner le bon four pour votre application

Votre choix final doit être dicté par les matériaux que vous traitez et le profil thermique qu'ils requièrent.

- Si votre objectif principal est le traitement thermique standard ou le brasage d'alliages courants : Un four à basse température (jusqu'à 1200°C) est le choix le plus rentable et le plus fiable.

- Si votre objectif principal est le traitement des aciers à outils, des aciers inoxydables ou le frittage de céramiques de base : Un four à moyenne température (jusqu'à 1700°C) avec des éléments en molybdène est la norme industrielle.

- Si votre objectif principal est la recherche sur les matériaux avancés, le frittage de céramiques techniques ou le traitement des métaux réfractaires : Un four à haute température (au-delà de 1700°C) avec des composants en graphite ou en tungstène est nécessaire.

Adapter la science des matériaux du four à vos exigences de processus est la clé pour obtenir des résultats fiables et reproductibles.

Tableau récapitulatif :

| Plage de température | Matériaux clés | Applications courantes |

|---|---|---|

| Basse (Jusqu'à ~1200°C) | Alliages NiCr/FeCrAl, fibre céramique | Trempe, vieillissement, recuit, brasage de métaux non ferreux |

| Moyenne (~1200°C à ~1700°C) | Molybdène, feutre de mullite | Durcissement, frittage, brasage à haute température d'aciers à outils |

| Haute (Au-delà de 1700°C) | Graphite, tungstène, feutre de graphite | Frittage de céramiques avancées, graphitisation, métaux réfractaires |

Besoin d'un four sous vide adapté à vos exigences spécifiques de température et de matériaux ? Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats fiables !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase