Essentiellement, la scalabilité des fours de dépôt chimique en phase vapeur (CVD) permet à un processus unique et éprouvé de passer sans heurt de la recherche initiale en laboratoire à la fabrication industrielle à grande échelle. Ceci est réalisé grâce à des conceptions de systèmes qui maintiennent les paramètres critiques du processus — tels que la température, la pression et la composition des gaz — même lorsque la taille du substrat ou la quantité du lot augmente. Cela garantit que les propriétés du matériau perfectionnées dans un environnement de laboratoire à petite échelle peuvent être reproduites de manière fiable à une échelle commerciale massive.

La valeur fondamentale de la scalabilité des fours CVD ne réside pas seulement dans la production de plus grandes quantités, mais dans la préservation de l'intégrité et de la qualité du matériau final à mesure que le volume de production augmente. Elle comble le fossé entre la découverte scientifique et l'application industrielle.

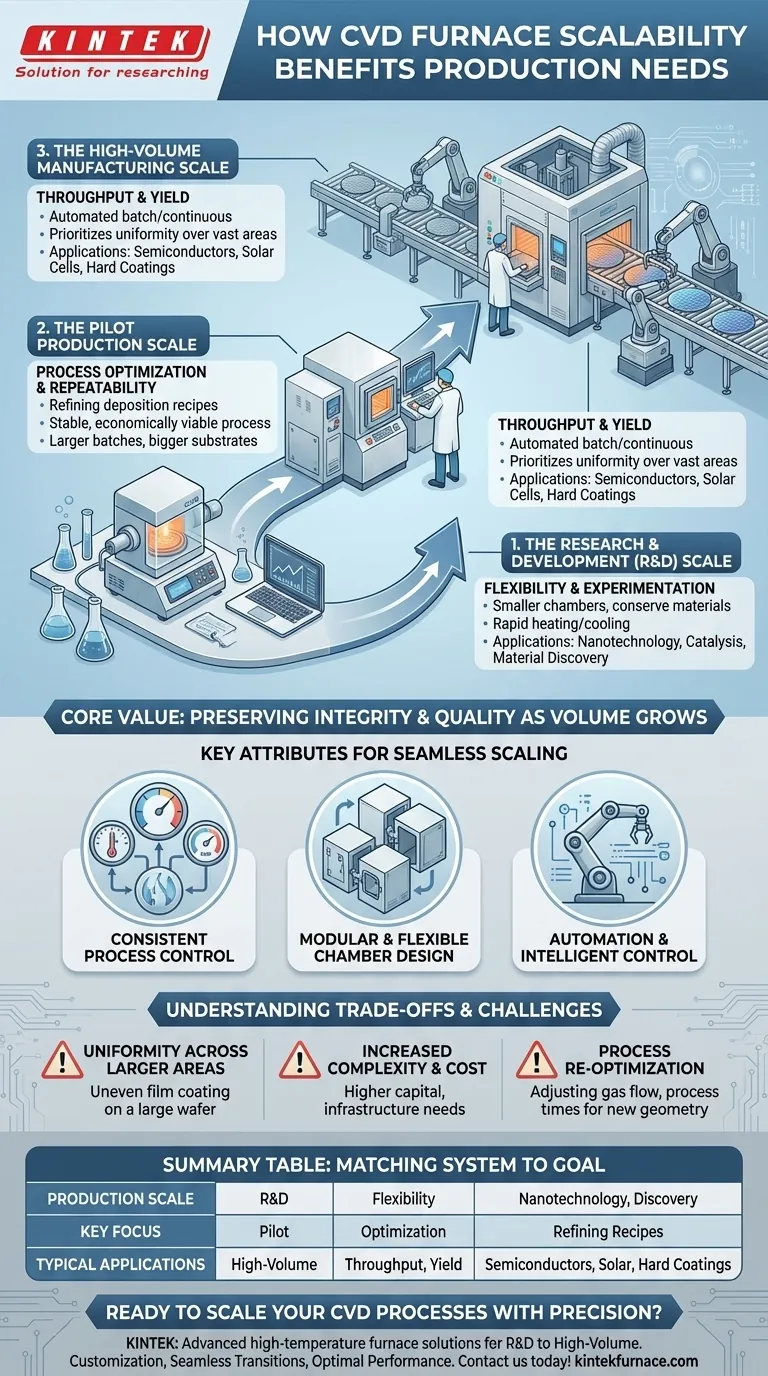

Du banc d'essai au plancher de l'usine : le spectre de la scalabilité

L'une des principales forces de la technologie CVD est son adaptabilité aux différentes étapes du cycle de vie d'un produit. La conception et le fonctionnement du four peuvent être adaptés à des exigences de débit très différentes sans modifier fondamentalement la chimie de dépôt.

L'échelle de recherche et développement (R&D)

À ce stade initial, les fours sont conçus pour une flexibilité maximale. Ils comportent généralement des chambres plus petites pour économiser des matériaux précurseurs coûteux et permettre des cycles de chauffage et de refroidissement rapides.

L'objectif ici est l'expérimentation. Les chercheurs peuvent rapidement tester de nouvelles combinaisons de matériaux, des paramètres de processus et des types de substrats, ce qui rend ces systèmes idéaux pour la découverte de nouveaux matériaux et le travail académique dans des domaines tels que la nanotechnologie et la catalyse.

L'échelle de production pilote

Il s'agit de l'étape intermédiaire entre le laboratoire et la pleine production. Les fours à l'échelle pilote sont plus grands et se concentrent sur l'optimisation et la reproductibilité des processus.

Les ingénieurs utilisent ces systèmes pour affiner la recette de dépôt afin d'assurer la cohérence sur des lots légèrement plus grands ou des substrats plus grands. L'accent passe de la découverte à l'établissement d'un processus stable, fiable et économiquement viable avant de s'engager dans un investissement en capital majeur.

L'échelle de fabrication à grand volume

Au niveau industriel, la scalabilité signifie maximiser le débit et le rendement. Ces systèmes CVD sont souvent de grands fours à lot automatisés ou des outils de traitement continu intégrés directement dans une ligne de production.

Ici, la conception privilégie l'uniformité sur de vastes surfaces, des taux de dépôt élevés et un temps d'arrêt minimal. Cette échelle est essentielle pour des industries comme la fabrication de semi-conducteurs, la fabrication de cellules solaires et l'application de revêtements durs sur les outils de coupe, où le coût par unité est un facteur moteur essentiel.

Attributs clés qui permettent une mise à l'échelle transparente

Une véritable scalabilité n'est pas un accident ; c'est un résultat technique construit sur plusieurs principes fondamentaux de la conception des systèmes CVD.

Contrôle constant du processus

La capacité à mettre à l'échelle un processus repose sur le maintien d'un contrôle précis de l'environnement de dépôt. Les systèmes CVD avancés garantissent que l'uniformité de la température, la stabilité de la pression et la dynamique du flux de gaz sont gérées avec une précision extrême, quelle que soit la taille de la chambre.

Conception de chambre modulaire et flexible

Les fours modernes sont souvent construits selon une approche modulaire. Un processus développé dans une chambre de R&D à un seul substrat peut être transféré à un four de lot à grande échelle qui contient des dizaines ou des centaines de substrats. Cette philosophie de conception garantit que la physique et la chimie fondamentales du dépôt restent cohérentes.

Automatisation et contrôle intelligent

Dans la fabrication à grand volume, l'automatisation est non négociable pour la scalabilité. La manipulation automatisée des substrats, l'exécution des recettes et l'enregistrement des données éliminent la variabilité humaine, garantissant que chaque lot est traité dans des conditions identiques. Cela garantit le rendement et la qualité élevés requis pour les produits commerciaux.

Comprendre les compromis et les défis

Bien que puissante, la mise à l'échelle d'un processus CVD n'est pas sans défis techniques. La reconnaissance de ces compromis est cruciale pour une mise en œuvre réussie.

Uniformité sur de plus grandes surfaces

À mesure que la taille du substrat ou la charge du lot augmente, le maintien d'une uniformité parfaite de l'épaisseur et de la composition du film devient considérablement plus difficile. Des modèles de flux de gaz et des gradients de température peuvent apparaître dans des chambres plus grandes, nécessitant des solutions d'ingénierie sophistiquées pour les atténuer.

Complexité et coût accrus

Les systèmes plus grands et automatisés entraînent un coût en capital plus élevé et sont plus complexes à utiliser et à entretenir. L'infrastructure requise pour l'alimentation en gaz, le pompage sous vide et les systèmes de sécurité s'adapte également, ce qui représente un investissement important.

Ré-optimisation du processus

Le simple fait de "rendre la chambre plus grande" fonctionne rarement. Un processus validé dans un outil de R&D nécessite presque toujours une ré-optimisation pour un outil de production. Les débits de gaz, les temps de processus et les profils de température peuvent devoir être ajustés pour obtenir les mêmes résultats dans une géométrie différente.

Faire le bon choix pour votre application

Le système CVD idéal est défini par votre objectif ultime. En faisant correspondre les capacités du four à vos besoins de production, vous pouvez garantir un résultat efficace et efficient.

- Si votre objectif principal est la découverte de nouveaux matériaux ou la recherche universitaire : Privilégiez un système de R&D flexible et à petite échelle qui permet une expérimentation rapide avec un minimum de déchets de matériaux.

- Si votre objectif principal est la fabrication de semi-conducteurs ou les revêtements optiques : Sélectionnez un système réputé pour sa pureté et son uniformité exceptionnelles, même si cela signifie un débit inférieur avec un traitement à un seul substrat.

- Si votre objectif principal est les revêtements durs industriels ou la production de cellules solaires : Investissez dans un système de traitement par lots ou en continu où l'automatisation, le taux de dépôt et le coût par unité sont les métriques les plus critiques.

En comprenant comment la scalabilité influe sur l'intégrité des processus, vous pouvez sélectionner stratégiquement un système CVD qui correspond parfaitement à vos objectifs techniques et commerciaux.

Tableau récapitulatif :

| Échelle de production | Objectif clé | Applications typiques |

|---|---|---|

| Échelle R&D | Flexibilité et expérimentation rapide | Nanotechnologie, catalyse, découverte de matériaux |

| Échelle de production pilote | Optimisation et reproductibilité des processus | Affinement des recettes de dépôt pour des lots plus importants |

| Échelle de fabrication à grand volume | Débit, rendement et rentabilité | Fabrication de semi-conducteurs, cellules solaires, revêtements durs |

Prêt à faire évoluer vos processus CVD avec précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits, comprenant les systèmes CVD/PECVD, les fours à moufle, à tube, rotatifs, et les fours sous vide et à atmosphère, est soutenue par de solides capacités de personnalisation approfondie pour répondre aux exigences expérimentales et de production uniques. Que vous soyez en R&D, en production pilote ou en fabrication à grand volume, nous assurons des transitions transparentes et des performances optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions évolutives peuvent bénéficier à votre laboratoire ou à votre application industrielle !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?