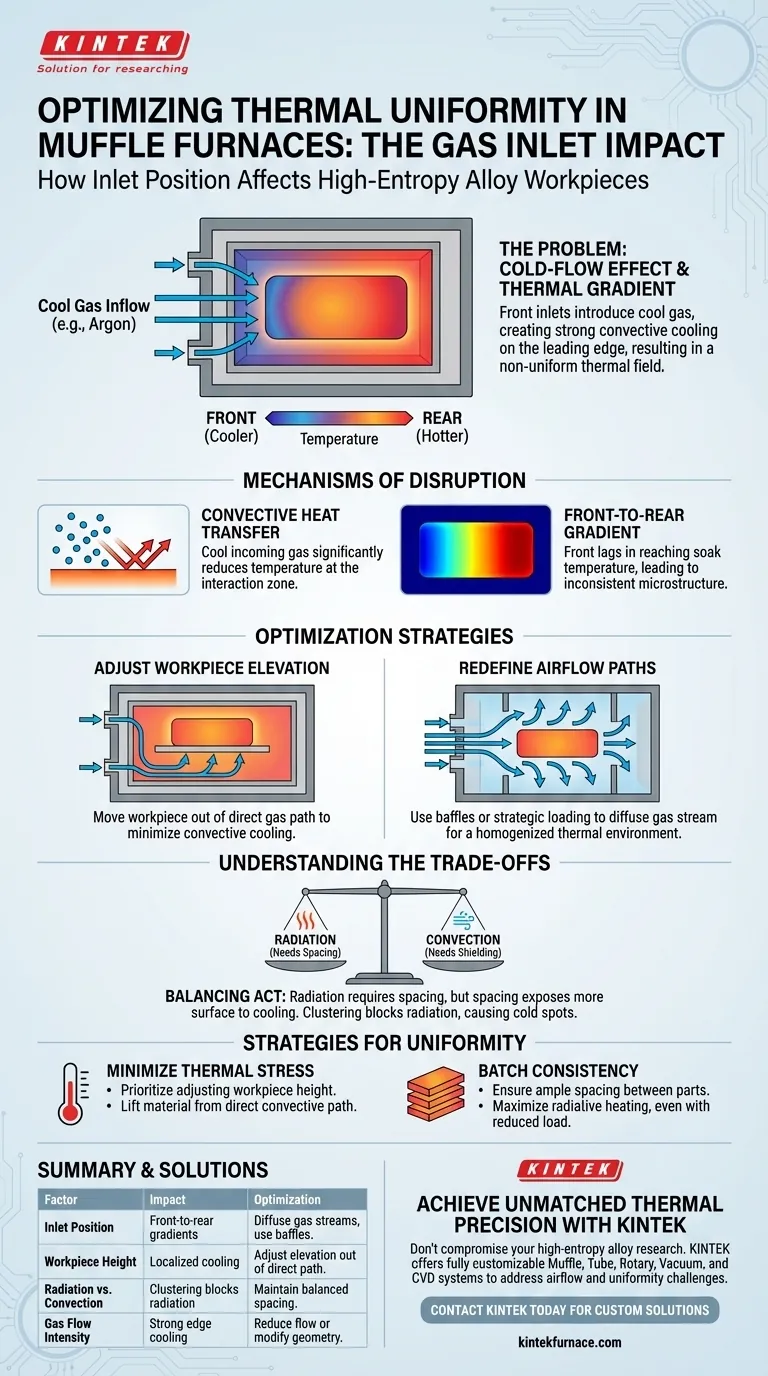

Le positionnement des entrées de gaz dicte directement l'uniformité thermique de votre pièce. Plus précisément, le placement symétrique des entrées à l'avant d'un four à moufle introduit un flux de gaz froid (généralement de l'argon) qui crée un transfert de chaleur convectif important. Cette dynamique entraîne systématiquement un gradient de température où l'avant de la pièce en alliage à haute entropie reste plus froid que l'arrière.

L'« effet de flux froid » causé par le positionnement des entrées perturbe l'équilibre thermique du four. Bien que le gaz soit nécessaire au contrôle atmosphérique, son point d'entrée crée une zone de refroidissement active qui doit être gérée par une optimisation structurelle.

Mécanismes de perturbation thermique

L'impact du transfert de chaleur par convection

Lorsque le gaz pénètre dans le four, il est considérablement plus froid que la température de fonctionnement interne.

La position des entrées détermine exactement où ce milieu plus froid interagit avec la zone chaude.

Dans un four à moufle à chargement frontal avec des entrées frontales, cela crée un courant convectif distinct qui frappe d'abord le bord avant de la pièce.

Le gradient avant-arrière

Cette action convective retire la chaleur de l'avant du matériau plus agressivement que de l'arrière.

Le résultat est un champ thermique non uniforme à travers l'alliage à haute entropie.

Alors que l'arrière de la pièce peut atteindre la température de maintien cible, l'avant peut être en retard, entraînant une évolution microstructurale incohérente sur l'échantillon.

Optimisation du champ thermique

Ajustement de la hauteur de la pièce

Pour contrer l'effet de refroidissement de l'entrée de gaz, vous devez reconsidérer l'emplacement de la pièce dans la chambre.

Changer la hauteur de placement peut déplacer l'alliage hors du trajet direct des courants de gaz les plus forts.

Cet ajustement simple aide à minimiser le refroidissement convectif direct sur la face avant du matériau.

Redéfinition des chemins d'écoulement de l'air

La géométrie de la structure du four elle-même joue un rôle dans la stabilisation de la température.

En modifiant la façon dont l'air circule - que ce soit par des déflecteurs ou un chargement stratégique - vous pouvez diffuser le flux de gaz entrant.

Cela réduit l'intensité du « point froid » à l'avant du four, permettant un environnement thermique plus homogène.

Comprendre les compromis

Rayonnement vs. Convection

Bien que la gestion du flux de gaz soit essentielle, vous ne pouvez pas ignorer les principes fondamentaux du chauffage du four.

Le chauffage dans ces environnements dépend fortement du rayonnement, pas seulement de l'atmosphère gazeuse.

Si vous tentez de bloquer le flux de gaz en regroupant trop étroitement les pièces, vous inhiberez le transfert de chaleur par rayonnement, provoquant des points froids entre les pièces.

Le dilemme de la densité

Il existe une tension distincte entre la protection de la pièce et l'assurance d'un chauffage uniforme.

Vous avez besoin de gaz pour protéger l'alliage à haute entropie de l'oxydation, mais le flux de gaz introduit une instabilité thermique.

De même, vous avez besoin d'espace entre les pièces pour permettre le chauffage par rayonnement, mais cet espacement expose une plus grande surface aux effets de refroidissement de l'entrée de gaz.

Stratégies pour l'uniformité thermique

Pour obtenir les meilleurs résultats avec les alliages à haute entropie, vous devez équilibrer le besoin d'atmosphères gazeuses protectrices avec la physique du transfert de chaleur.

- Si votre objectif principal est de minimiser les contraintes thermiques : Privilégiez l'ajustement de la hauteur de la pièce pour soulever le matériau hors du trajet convectif direct des entrées de gaz frontales.

- Si votre objectif principal est la cohérence des lots : Assurez un espacement suffisant entre les pièces individuelles pour maximiser le chauffage par rayonnement, même si cela nécessite de réduire la taille totale de la charge.

Maîtriser le chemin d'écoulement de l'air est le seul moyen de transformer une atmosphère protectrice en une variable thermiquement neutre.

Tableau récapitulatif :

| Facteur | Impact sur la distribution thermique | Stratégie d'optimisation |

|---|---|---|

| Position de l'entrée | Crée des gradients de température avant-arrière dus à l'afflux de gaz froid. | Mettre en œuvre des déflecteurs ou diffuser les flux de gaz. |

| Hauteur de la pièce | L'exposition directe aux courants de convection provoque un refroidissement localisé. | Ajuster l'élévation pour éloigner le matériau des chemins d'écoulement d'air directs. |

| Rayonnement vs. Convection | Le regroupement bloque le rayonnement ; l'espacement expose les pièces aux effets de flux froid. | Maintenir un espacement équilibré pour assurer un chauffage radiatif uniforme. |

| Intensité du flux de gaz | Une forte convection retire la chaleur du bord avant de la pièce. | Réduire le débit ou modifier la géométrie du four pour stabiliser le champ. |

Atteignez une précision thermique inégalée pour vos alliages

Ne laissez pas la perte de chaleur convective compromettre vos recherches sur les alliages à haute entropie. KINTEK fournit des solutions de haute température de laboratoire de pointe, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous conçus avec précision pour fournir les environnements thermiques stables dont votre travail exige.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours sont entièrement personnalisables pour répondre à vos défis spécifiques en matière de flux d'air et d'uniformité de température.

Prêt à optimiser votre processus de traitement thermique ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés et assurez-vous que chaque pièce atteint une évolution microstructurale cohérente.

Guide Visuel

Références

- Yuchen Wang, Haisheng Fang. Research and optimization of temperature uniformity of high-precision muffle furnace. DOI: 10.1088/1742-6596/3009/1/012076

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment un four à moufle facilite-t-il la déshydratation du kaolin ? Maîtriser la conversion thermique en métakaolin

- Comment un four à moufle haute température contribue-t-il au processus de traitement thermique du minerai de chalcopyrite ?

- Quelles caractéristiques spéciales rendent les fours à moufle adaptés à certaines applications ? Découvrez les solutions de précision à haute température

- Pourquoi la tension d'entrée est-elle un facteur important dans le choix d'un four à moufle ? Assurez la sécurité et la performance de votre laboratoire

- Comment le dispositif d'alimentation et de déchargement contribue-t-il au fonctionnement d'un four à caisson ? Améliorer la sécurité et le contrôle des processus

- Quels sont les protocoles recommandés de chauffage et de refroidissement pour un four à moufle ? Assurez la longévité et la sécurité dans votre laboratoire

- Comment un four à haute température de type boîte contribue-t-il à l'acier inoxydable 6Mo ? Optimisez dès maintenant le traitement de mise en solution

- Quels sont les principaux avantages de l'utilisation d'un four à moufle ? Obtenez un chauffage précis et sans contamination