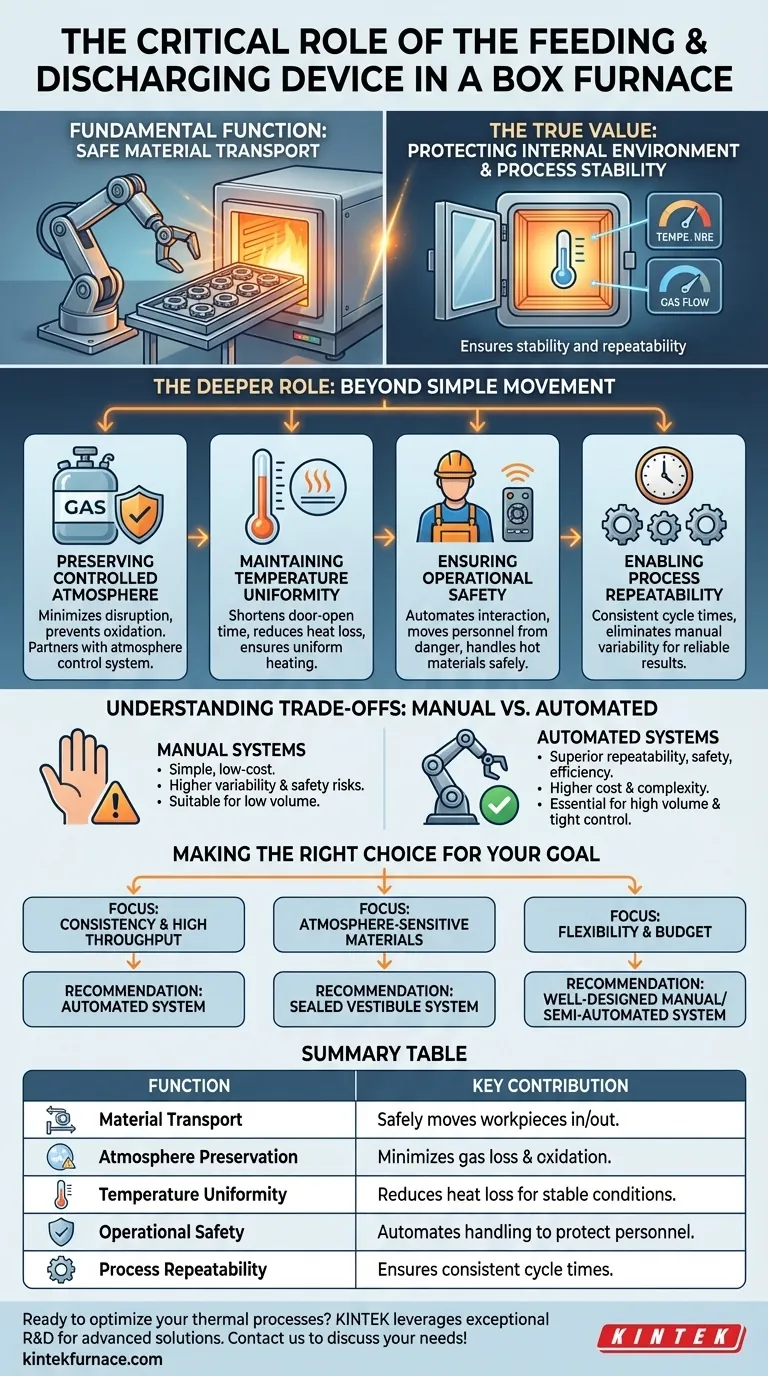

À son niveau le plus fondamental, le dispositif d'alimentation et de déchargement d'un four à caisson est responsable du déplacement des matériaux vers l'intérieur et l'extérieur de la chambre de chauffage. Ce mécanisme garantit que les pièces peuvent être chargées pour traitement et déchargées une fois terminées, en toute sécurité et efficacité.

La véritable valeur d'un dispositif d'alimentation et de déchargement ne réside pas seulement dans le transport de matériaux. Sa contribution critique est sa capacité à accomplir cette tâche tout en protégeant l'intégrité de l'environnement interne du four, assurant la stabilité et la répétabilité de l'ensemble du processus thermique.

Le rôle plus profond : Au-delà du simple mouvement

L'efficacité d'un four à caisson dépend du maintien d'un état interne hautement contrôlé. Le dispositif d'alimentation et de déchargement est l'interface principale entre cet environnement contrôlé et le monde extérieur, ce qui lui confère plusieurs responsabilités critiques.

Préservation de l'atmosphère contrôlée

De nombreux processus thermiques, tels que le recuit ou le brasage, nécessitent une atmosphère gazeuse spécifique pour éviter l'oxydation et assurer les propriétés matérielles souhaitées.

L'ouverture de la porte du four pour charger ou décharger des pièces peut ruiner cette atmosphère. Un système d'alimentation bien conçu minimise cette perturbation en permettant des transferts rapides et en créant un joint étanche une fois fermé. Cette fonction est un partenaire direct du système de contrôle d'atmosphère, qui régule le débit et la pression des gaz.

Maintien de l'uniformité de la température

Chaque fois que la porte du four s'ouvre, de la chaleur s'échappe. Cela crée une instabilité de température, ce qui peut compromettre la qualité du traitement thermique et augmenter la consommation d'énergie.

Un mécanisme d'alimentation et de déchargement efficace raccourcit la durée pendant laquelle la porte est ouverte. Cela minimise les pertes de chaleur, aidant le four à retrouver sa température cible plus rapidement et garantissant que la pièce est chauffée uniformément.

Assurer la sécurité opérationnelle

Les fours fonctionnent à des températures extrêmes, et les pièces peuvent être lourdes ou encombrantes. Le chargement et le déchargement manuels présentent des risques importants pour les opérateurs.

Le dispositif d'alimentation et de déchargement automatise cette interaction, éloignant le personnel du danger immédiat. Il fournit une méthode stable et fiable pour manipuler des matériaux à hautes températures, améliorant considérablement la sécurité de l'usine.

Permettre la répétabilité des processus

La constance est la marque de la fabrication de qualité. Le résultat de tout processus de traitement thermique dépend de la soumission de chaque pièce aux mêmes conditions.

En automatisant le cycle de chargement et de déchargement, le dispositif garantit que chaque pièce passe exactement le même temps dans les mêmes conditions. Cela élimine la variabilité inhérente aux opérations manuelles et est crucial pour obtenir des résultats reproductibles et fiables.

Comprendre les compromis

Le choix d'un système d'alimentation et de déchargement implique un équilibre entre le coût, la complexité et les exigences du processus. Il n'existe pas de solution unique et optimale pour chaque application.

Systèmes manuels vs. automatisés

Les systèmes manuels sont simples et peu coûteux, mais introduisent une variabilité de processus et des risques de sécurité plus élevés. Ils conviennent aux applications à faible volume ou moins sensibles.

Les systèmes automatisés offrent une répétabilité, une sécurité et une efficacité supérieures, mais s'accompagnent d'un investissement initial plus élevé et d'une complexité de maintenance accrue. Ils sont essentiels pour la production à grand volume et les processus nécessitant un contrôle atmosphérique strict.

Impact sur la conception du four

Le choix du dispositif d'alimentation influence la conception globale du four. Par exemple, un système conçu pour minimiser les perturbations atmosphériques pourrait inclure des chambres de préchauffage, des sas ou des mécanismes de porte spécialisés.

Cette intégration signifie que le dispositif d'alimentation doit être pris en compte dès le début du processus de spécification du four, et non comme un ajout ultérieur.

Faire le bon choix pour votre objectif

Le système d'alimentation et de déchargement optimal dépend entièrement de votre objectif opérationnel principal.

- Si votre objectif principal est la cohérence du processus et un débit élevé : Un système automatisé est non négociable pour assurer la vitesse et la répétabilité.

- Si votre objectif principal est le traitement de matériaux sensibles à l'atmosphère : Priorisez un système conçu pour minimiser les pertes de gaz et de chaleur, tel qu'un système avec un sas scellé.

- Si votre objectif principal est la flexibilité opérationnelle avec un budget limité : Un système manuel ou semi-automatisé bien conçu peut offrir un bon équilibre entre contrôle et rentabilité pour les travaux à usage général.

En fin de compte, considérez le dispositif d'alimentation et de déchargement non pas comme un accessoire, mais comme un composant actif qui contribue directement à la qualité et à la sécurité de votre traitement thermique.

Tableau récapitulatif :

| Fonction | Contribution clé |

|---|---|

| Transport de matériaux | Déplace les pièces en toute sécurité vers l'intérieur et l'extérieur de la chambre de chauffage |

| Préservation de l'atmosphère | Minimise les pertes de gaz et l'oxydation pendant le chargement/déchargement |

| Uniformité de la température | Réduit les pertes de chaleur pour des conditions thermiques stables |

| Sécurité opérationnelle | Automatise la manipulation pour protéger le personnel des températures élevées |

| Répétabilité du processus | Assure des temps de cycle constants pour des résultats fiables |

Prêt à optimiser vos processus thermiques avec un four à caisson fiable ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que votre dispositif d'alimentation et de déchargement répond à vos besoins expérimentaux uniques pour une sécurité et une efficacité accrues. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de laboratoire !

Guide Visuel

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment la stabilité thermique des composés KBaBi est-elle évaluée ? Découvrez la diffraction des rayons X précise et les limites du traitement thermique

- Quel est le rôle essentiel d'un four à moufle à haute température dans la conversion de la biomasse en Fe-N-BC ?

- Pourquoi un four à moufle haute température est-il utilisé pour le préchauffage de la poudre Ni-BN ? Atteindre une densité de revêtement sans défaut.

- Comment le chauffage à haute température facilite-t-il la conversion des balles de riz en précurseurs inorganiques pour l'extraction de silice ?

- Quelle est la fonction principale d'un four à moufle dans l'activation de la biomasse ? Optimiser la carbonisation et le développement des pores