Essentiellement, le dépôt chimique en phase vapeur assisté par plasma (PECVD) fonctionne en utilisant un plasma énergisé pour décomposer les gaz précurseurs en espèces réactives. Ces espèces se déposent ensuite sur un substrat chauffé, formant un film mince solide de haute qualité. Contrairement aux méthodes purement thermiques, cette énergie de plasma permet au processus de se dérouler à des températures beaucoup plus basses, ce qui est essentiel pour fabriquer les dispositifs semi-conducteurs modernes sans endommager leurs structures délicates.

L'avantage fondamental du PECVD est sa capacité à substituer l'énergie du plasma à une chaleur extrême. Cela résout le problème critique de fabrication consistant à déposer des films isolants et protecteurs essentiels sur une plaquette de semi-conducteur après que des composants sensibles à la température, tels que les transistors, aient déjà été construits.

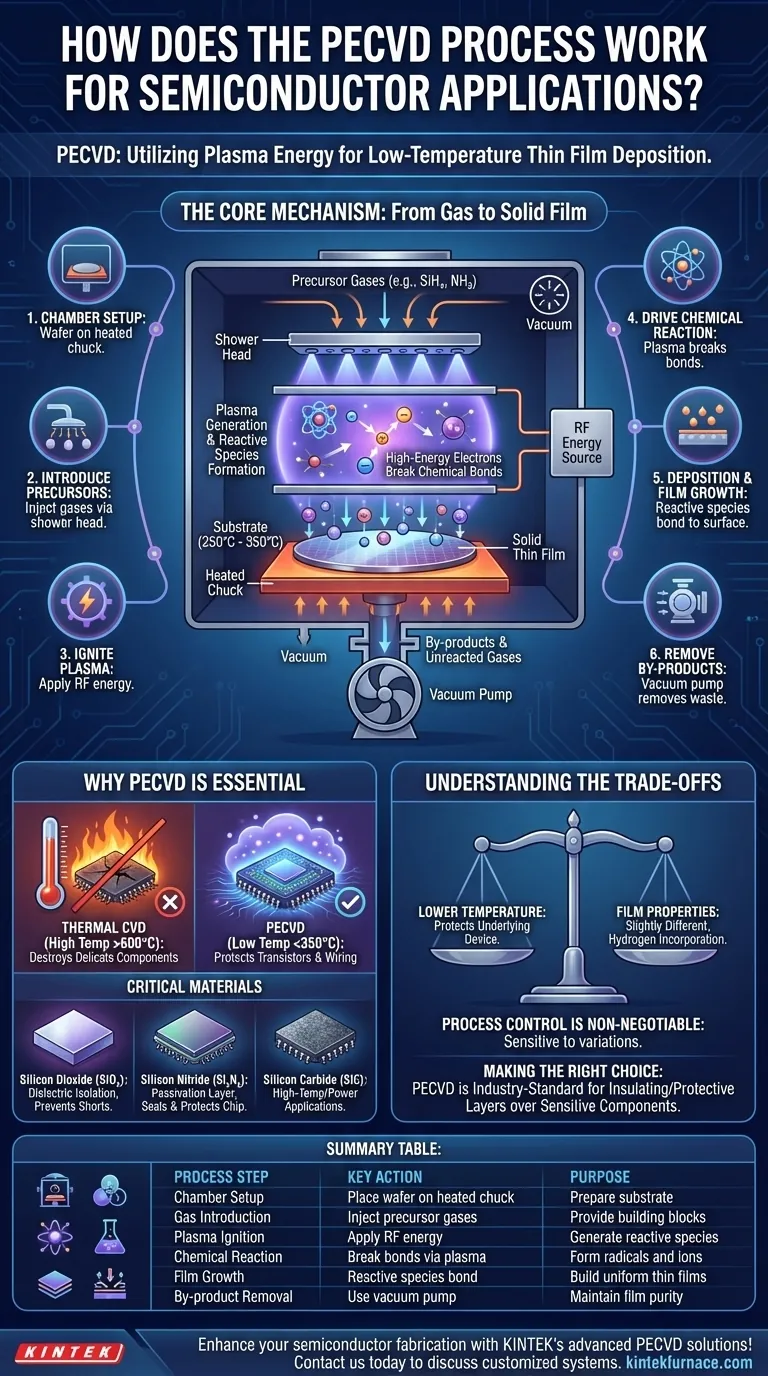

Le Mécanisme Central : Du Gaz au Film Solide

Pour comprendre le PECVD, il est préférable de le visualiser comme une chaîne d'assemblage précise, étape par étape, fonctionnant au niveau atomique à l'intérieur d'une chambre à vide.

Préparation de la Scène dans la Chambre

Le processus commence par le placement d'une plaquette semi-conductrice (le substrat) sur un mandrin chauffé, généralement entre 250°C et 350°C. Cet ensemble est logé dans une chambre à vide située entre deux électrodes parallèles.

Introduction des Précurseurs

Un mélange de gaz précurseurs soigneusement contrôlé est introduit dans la chambre, souvent par une « pomme de douche » pour une distribution uniforme. Ces gaz sont les blocs de construction chimiques du film final, tels que le silane (SiH₄) et l'ammoniac (NH₃) pour créer du nitrure de silicium.

Allumage du Plasma

Un champ électrique puissant à haute fréquence (énergie RF) est appliqué aux électrodes. Cette énergie arrache des électrons aux molécules de gaz, créant un plasma — un état de matière très réactif et brillant composé d'ions, d'électrons et d'espèces neutres.

Pilotage de la Réaction Chimique

Dans le plasma, des électrons de haute énergie entrent en collision avec les molécules de gaz précurseurs. Ces collisions ont suffisamment d'énergie pour rompre les liaisons chimiques des précurseurs, créant une soupe de fragments chimiques très réactifs (radicaux et ions). Cette étape est pilotée par l'énergie du plasma, et non seulement par l'énergie thermique.

Dépôt et Croissance du Film

Ces espèces réactives sont attirées vers la surface de la plaquette chauffée. Une fois sur place, elles se lient à la surface et entre elles, accumulant progressivement un film mince solide et uniforme, couche atomique par couche atomique.

Élimination des Sous-produits

Tout au long du processus, une pompe à vide élimine continuellement les gaz n'ayant pas réagi et les sous-produits chimiques de la chambre, assurant ainsi la pureté et la qualité du film déposé.

Pourquoi le PECVD est Essentiel pour les Semi-conducteurs Modernes

La véritable valeur du PECVD réside dans les problèmes qu'il résout lors de la fabrication complexe d'un circuit intégré.

L'Avantage des Basses Températures

Le dépôt chimique en phase vapeur (CVD) traditionnel nécessite des températures très élevées (souvent >600°C) pour décomposer thermiquement les gaz précurseurs. De telles températures détruiraient ou modifieraient les transistors et le câblage métallique délicat déjà fabriqués sur une plaquette. La nature à basse température du PECVD en fait la méthode de choix pour les étapes de dépôt qui surviennent plus tard dans le flux de fabrication.

Matériaux Critiques et Leurs Rôles

Le PECVD est utilisé pour déposer plusieurs films fondamentaux pour la fonction et la fiabilité d'une puce.

- Dioxyde de Silicium (SiO₂) : Utilisé comme diélectrique pour isoler électriquement différentes couches conductrices, empêchant les courts-circuits.

- Nitrure de Silicium (Si₃N₄) : Sert de couche de passivation robuste, créant une barrière protectrice finale qui scelle la puce contre l'humidité, les ions mobiles et les dommages physiques. Cela améliore considérablement la stabilité et la durée de vie du dispositif.

- Carbure de Silicium (SiC) : Utilisé dans les dispositifs à haute température ou haute puissance en raison de son excellente stabilité thermique et chimique.

Comprendre les Compromis

Bien qu'indispensable, le PECVD est un processus de compromis contrôlés. Comprendre ces compromis est essentiel à sa mise en œuvre réussie.

Qualité vs. Température

La caractéristique déterminante du PECVD est son fonctionnement à basse température. Cependant, les films déposés à des températures plus élevées par des procédés thermiques ont souvent des propriétés supérieures, telles qu'une densité plus élevée et une teneur en hydrogène plus faible. Le choix du PECVD est un compromis explicite : accepter des propriétés de film légèrement différentes pour éviter d'endommager le dispositif sous-jacent.

Le Contrôle est Non-Négociable

Les propriétés finales du film — telles que sa densité, sa contrainte et ses caractéristiques électriques — sont très sensibles aux paramètres du processus. De petites variations de température, de pression, de débits de gaz ou de puissance RF peuvent modifier considérablement le résultat, nécessitant un contrôle de processus extrêmement strict.

Incorporation d'Hydrogène

Étant donné que de nombreux précurseurs (comme le silane) sont à base d'hydrogène, les films PECVD incorporent inévitablement des atomes d'hydrogène. Bien que souvent gérable, cet hydrogène peut avoir un impact sur les propriétés électriques du film et sa stabilité à long terme, un facteur que les ingénieurs doivent prendre en compte dans la conception de leurs dispositifs.

Faire le Bon Choix pour Votre Objectif

La sélection d'une technique de dépôt dépend entièrement du moment où elle est utilisée dans la séquence de fabrication et de sa fonction principale.

- Si votre objectif principal est de déposer une couche fondamentale au début du processus (avant l'existence des transistors) : Vous pourriez envisager un procédé CVD thermique à haute température pour obtenir la qualité et la densité de film les plus élevées possibles.

- Si votre objectif principal est de déposer une couche isolante ou protectrice sur des composants sensibles existants : Le PECVD est la norme de l'industrie et souvent le seul choix viable en raison de son profil de basse température.

- Si votre objectif principal est de créer des films optiques ou mécaniques spécialisés (par exemple, pour les LED ou les MEMS) : Le PECVD offre la polyvalence nécessaire pour ajuster les propriétés du film, telles que l'indice de réfraction et la contrainte mécanique, en ajustant ses nombreux paramètres de processus.

En fin de compte, le PECVD est une technologie fondamentale qui permet la production fiable et à grand volume des dispositifs multicouches complexes qui alimentent notre monde.

Tableau Récapitulatif :

| Étape du Processus | Action Clé | Objectif |

|---|---|---|

| Configuration de la Chambre | Placer la plaquette sur le mandrin chauffé sous vide | Préparer le substrat pour le dépôt |

| Introduction du Gaz | Injecter les gaz précurseurs (ex. : SiH₄, NH₃) | Fournir les blocs de construction chimiques |

| Allumage du Plasma | Appliquer l'énergie RF pour créer le plasma | Générer des espèces réactives à basse température |

| Réaction Chimique | Briser les liaisons dans les gaz via des collisions de plasma | Former des radicaux et des ions pour le dépôt |

| Croissance du Film | Les espèces réactives se lient au substrat chauffé | Construire des films minces solides uniformes |

| Élimination des Sous-produits | Utiliser une pompe à vide pour extraire les gaz résiduels | Maintenir la pureté et la qualité du film |

Améliorez votre fabrication de semi-conducteurs avec les solutions PECVD avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de four à haute température comme le CVD/PECVD, adaptés à vos besoins uniques. Notre expertise assure un dépôt précis à basse température pour des performances de dispositif supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD personnalisés peuvent optimiser votre processus et augmenter l'efficacité !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces