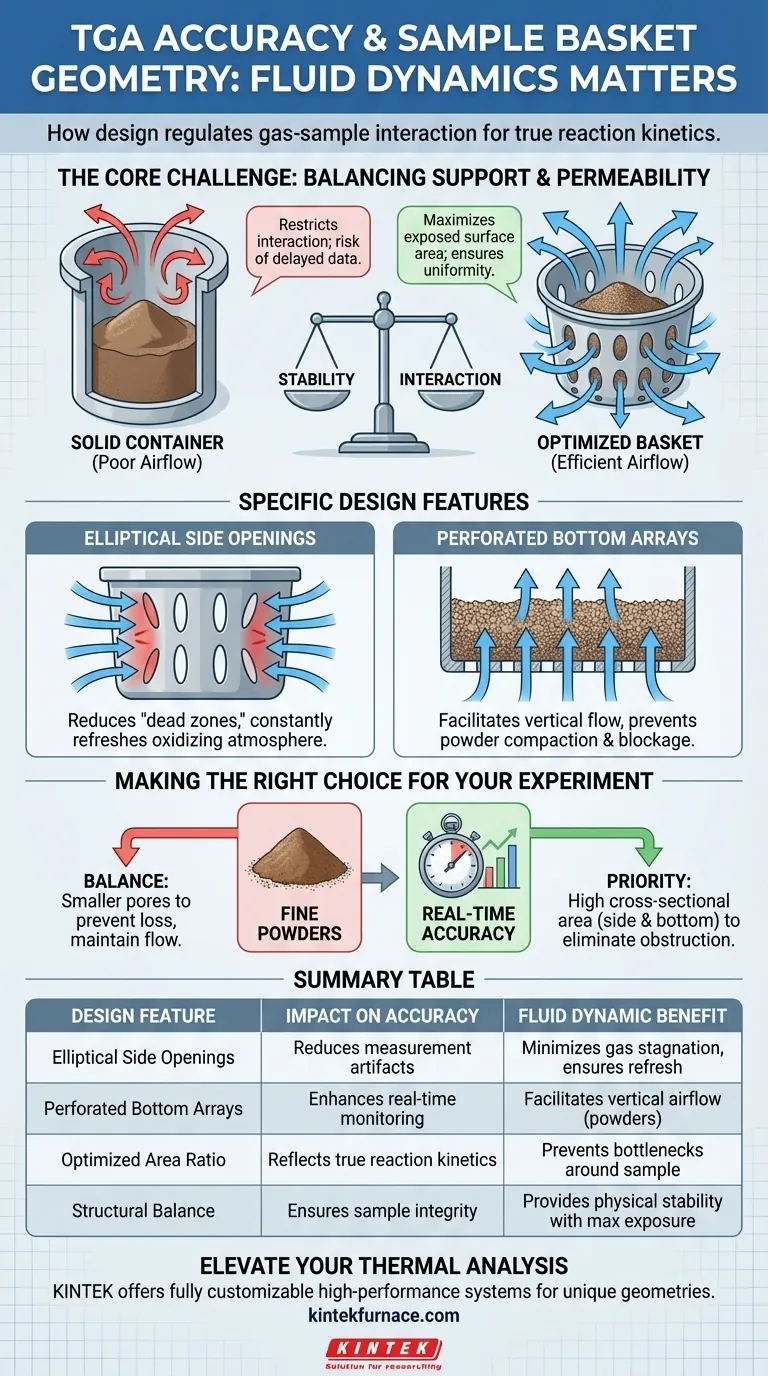

La conception géométrique d'un panier d'échantillons influence considérablement la précision des mesures en régulant la manière dont l'agent oxydant interagit avec le matériau. Des caractéristiques telles que les ouvertures latérales elliptiques et les réseaux de fond perforés sont conçues pour optimiser la dynamique des fluides. Cette géométrie spécifique minimise l'obstruction du flux d'air, garantissant que les données de perte de masse enregistrées pendant l'analyse thermogravimétrique reflètent la véritable cinétique de réaction plutôt que des artefacts causés par une mauvaise circulation des gaz.

Une analyse thermogravimétrique précise repose sur un équilibre précis entre stabilité physique et efficacité aérodynamique. La conception du panier doit supporter l'échantillon en toute sécurité tout en maximisant la surface transversale effective pour le flux d'air afin d'éviter les blocages qui faussent les données en temps réel.

Le rôle de la géométrie dans la dynamique des fluides

Équilibrer le support et la perméabilité

Le principal défi dans la conception des paniers est de supporter l'échantillon – tel que le marc de café usagé – tout en permettant à l'agent oxydant (comme l'air) de circuler librement.

Un récipient solide offre un support maximal mais limite l'interaction gazeuse à la surface supérieure uniquement. Inversement, une structure très ouverte maximise le flux mais risque de perdre de l'échantillon.

La géométrie idéale utilise des découpes spécifiques pour maintenir l'intégrité structurelle tout en augmentant considérablement la surface exposée au flux de gaz.

Prévenir l'obstruction du flux d'air

Lorsque le flux d'air est obstrué par les parois ou le fond du panier, le processus d'oxydation devient incohérent.

Cette incohérence entraîne des lectures de perte de masse retardées ou inégales, qui ne représentent pas fidèlement le comportement thermique de l'échantillon.

En maintenant un rapport de surface transversale approprié, la conception empêche ces goulots d'étranglement, garantissant que l'agent oxydant atteint l'échantillon uniformément.

Caractéristiques de conception spécifiques et leur impact

Ouvertures latérales elliptiques

L'inclusion d'ouvertures elliptiques sur les côtés du panier est un choix stratégique pour gérer la dynamique des fluides.

Ces ouvertures permettent à l'air d'entrer sous plusieurs angles, réduisant les « zones mortes » où une stagnation des gaz pourrait se produire.

Cela garantit que l'atmosphère oxydante est constamment renouvelée autour de l'échantillon, conduisant à une surveillance plus fiable.

Réseaux de fond perforés

Le fond du panier est souvent la zone de plus grande résistance au flux d'air dans les conceptions standard.

La mise en œuvre d'un réseau perforé à la base permet à l'agent oxydant de circuler vers le haut à travers la masse de l'échantillon.

Ce flux vertical est essentiel pour obtenir une précision en temps réel, en particulier pour les échantillons granulaires ou en poudre qui pourraient autrement se compacter et bloquer le passage de l'air.

Comprendre les compromis

Le conflit entre stabilité et interaction

Bien que l'augmentation de la surface ouverte d'un panier améliore le flux d'air, cela introduit des risques potentiels en matière de confinement de l'échantillon.

Si les perforations ou les ouvertures sont trop grandes par rapport à la taille des particules de l'échantillon (par exemple, les poudres fines), le matériau peut tomber ou se détacher.

Par conséquent, « l'optimisation » mentionnée dans la conception est un compromis calculé : maximiser les ouvertures uniquement jusqu'au point où la stabilité de l'échantillon est compromise.

Faire le bon choix pour votre expérience

Pour garantir la validité de vos données thermogravimétriques, vous devez adapter la géométrie du panier à vos besoins analytiques spécifiques.

- Si votre objectif principal est la précision de la perte de masse en temps réel : Privilégiez les paniers avec des rapports de surface transversale élevés, tels que ceux avec des perforations latérales et inférieures, pour éliminer l'obstruction du flux d'air.

- Si votre objectif principal est l'analyse de poudres fines : Choisissez une conception qui équilibre les ouvertures aérodynamiques avec des tailles de pores suffisamment petites pour éviter la perte physique d'échantillon tout en maintenant l'efficacité du flux.

En traitant le panier d'échantillons comme un composant actif du système de dynamique des fluides plutôt que comme un support passif, vous garantissez la fidélité de vos données d'analyse thermique.

Tableau récapitulatif :

| Caractéristique de conception | Impact sur la précision | Avantage de la dynamique des fluides |

|---|---|---|

| Ouvertures latérales elliptiques | Réduit les artefacts de mesure | Minimise les zones de stagnation des gaz et assure le renouvellement des gaz |

| Réseaux de fond perforés | Améliore la surveillance en temps réel | Facilite le flux d'air vertical à travers les échantillons granulaires ou en poudre |

| Rapport de surface optimisé | Reflète la véritable cinétique de réaction | Empêche l'obstruction du flux d'air et les goulots d'étranglement autour de l'échantillon |

| Équilibre structurel | Assure l'intégrité de l'échantillon | Offre une stabilité physique tout en maximisant l'exposition de la surface |

Améliorez votre analyse thermique grâce à une ingénierie de précision

Maximisez la précision de votre caractérisation matérielle avec les solutions de laboratoire avancées de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, Vide et CVD haute performance, entièrement personnalisables pour répondre à vos géométries expérimentales et exigences de dynamique des fluides uniques.

Que vous analysiez des poudres fines ou des composites complexes, nos fours haute température et nos accessoires spécialisés garantissent une circulation de gaz constante et des données fiables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes personnalisables peuvent optimiser vos résultats de recherche.

Guide Visuel

Références

- Beata Brzychczyk, L. J. Sikora. Modernization of a Tube Furnace as Part of Zero-Waste Practice. DOI: 10.3390/su17198940

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi utilise-t-on un creuset en graphite et maintient-on la température de fusion à 750°C pour l'AA7150-Al2O3 ? Optimisez votre composite

- Pourquoi un environnement de boîte à gants est-il nécessaire pour la synthèse de KBaBi ? Protégez vos matières premières sensibles dès aujourd'hui.

- Quel est le but de l'encapsulation sous vide dans des tubes de quartz pour la synthèse de Ni3In2Se2 ? Atteindre la pureté stœchiométrique

- Pourquoi les appareils de chauffage et d'agitation de laboratoire sont-ils nécessaires pour la synthèse de Pechini et sol-gel ? Assurer une homogénéité précise

- Pourquoi un moule cylindrique en acier SS400 est-il utilisé pour les expériences de coulée de laitier ? Explication

- Quels rôles jouent la méthode Stockbarger et les ampoules de quartz scellées sous vide dans la croissance des cristaux de NaCl:Li et KCl:Na ?

- Comment un broyeur planétaire à billes prépare-t-il les précurseurs pour les fours ? Obtenez une précision à l'échelle nanométrique pour un succès à haute température.

- Quelles fonctions critiques remplissent les moules en graphite de haute pureté ? Le moteur du SPS pour les céramiques à haute entropie