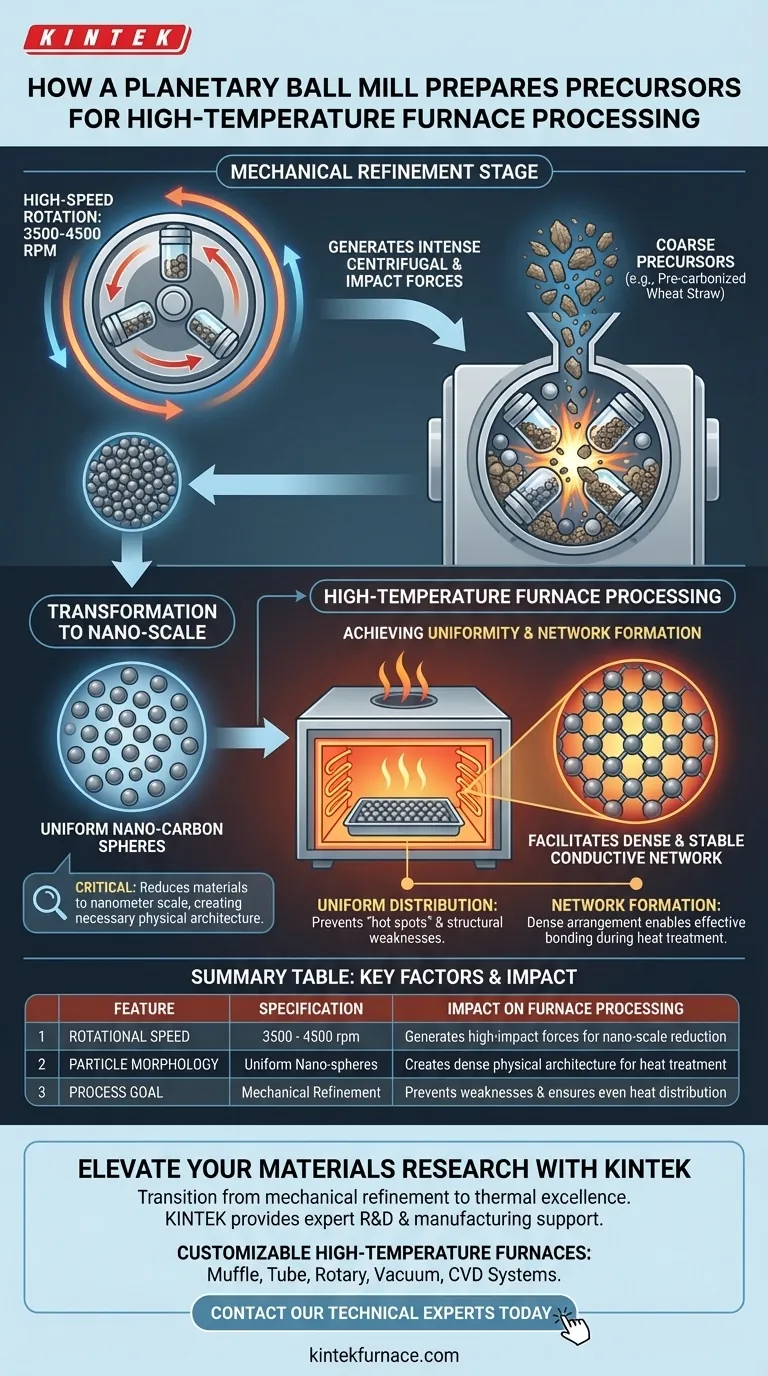

Un broyeur planétaire à billes agit comme une étape critique de raffinement mécanique en utilisant une rotation à grande vitesse pour broyer les précurseurs pré-carbonisés avant le traitement thermique. En fonctionnant entre 3500 et 4500 tr/min, l'appareil génère d'intenses forces centrifuges et d'impact qui réduisent les matériaux, tels que la paille de blé pré-carbonisée, jusqu'à l'échelle nanométrique.

En transformant les particules grossières en nano-sphères uniformément distribuées, le broyeur planétaire à billes crée l'architecture physique nécessaire à la formation d'un réseau conducteur dense et stable lors du traitement ultérieur au four à haute température.

La mécanique du raffinement des précurseurs

Génération de forces à fort impact

Le broyeur planétaire à billes ne se contente pas de mélanger les matériaux ; il les soumet à une énergie cinétique extrême.

Grâce à des vitesses de rotation de 3500 à 4500 tr/min, l'appareil crée de puissantes forces centrifuges. Ces forces entraînent les médias de broyage à impacter le matériau précurseur avec une fréquence et une intensité élevées.

Réduction à l'échelle nanométrique

L'objectif principal de cette contrainte mécanique est une réduction significative de la taille des particules.

Dans le contexte de la paille de blé pré-carbonisée, le processus de broyage décompose le matériau en vrac en nano-sphères de carbone. Cette transformation de l'échelle micro à l'échelle nano est essentielle pour les propriétés finales du matériau.

Préparation au traitement thermique

Obtention d'une distribution uniforme

Le traitement à haute température nécessite un matériau de départ cohérent pour assurer une distribution uniforme de la chaleur et une réaction homogène.

Le broyeur à billes assure que les particules de taille nanométrique sont uniformément distribuées dans le mélange. Cette homogénéité évite les "points chauds" ou les faiblesses structurelles pendant la phase de four.

Facilitation de la formation du réseau

L'état physique du précurseur dicte le succès du réseau conducteur final.

En affinant le précurseur en un arrangement dense de nano-sphères, le broyeur permet au matériau de se lier efficacement pendant le traitement thermique. Il en résulte un réseau conducteur dense et stable qui serait impossible à obtenir avec des particules plus grossières et irrégulières.

Considérations critiques et compromis

La nécessité de la précision des tr/min

Bien que la haute vitesse soit nécessaire, la plage spécifique de 3500 à 4500 tr/min est calculée, et non arbitraire.

Descendre en dessous de cette plage peut ne pas générer la force d'impact nécessaire pour atteindre l'échelle nanométrique. Inversement, s'en écarter de manière significative pourrait altérer la morphologie des sphères, compromettant la stabilité du réseau conducteur.

Spécificité du matériau

Le processus décrit est très spécifique à la nature du précurseur, tel que la paille de blé pré-carbonisée.

Les paramètres de broyage sont ajustés pour fracturer cette structure carbonée spécifique en sphères. L'application de réglages identiques à un matériau différent sans ajustement peut ne pas donner les mêmes nano-sphères uniformes ou les mêmes propriétés conductrices.

Optimisation de votre stratégie de processus

Pour garantir que votre processus à haute température donne les meilleurs résultats, vous devez vérifier la sortie de votre étape de broyage.

- Si votre objectif principal est la conductivité : Assurez-vous que la durée de broyage et les tr/min sont suffisants pour obtenir une distribution entièrement uniforme des particules, car l'agglomération brisera le chemin conducteur.

- Si votre objectif principal est la densité structurelle : Vérifiez que le précurseur a été réduit en véritables sphères à l'échelle nanométrique, car des particules plus grosses entraîneront un produit final poreux et instable.

Le broyeur planétaire à billes n'est pas seulement un broyeur ; c'est l'architecte du squelette microscopique du matériau.

Tableau récapitulatif :

| Fonctionnalité | Spécification/Détail | Impact sur le traitement au four |

|---|---|---|

| Vitesse de rotation | 3500 - 4500 tr/min | Génère des forces à fort impact pour la réduction à l'échelle nanométrique |

| Morphologie des particules | Nano-sphères uniformes | Crée une architecture physique dense pour le traitement thermique |

| Sortie du matériau | Carbone à l'échelle nanométrique | Permet la formation de réseaux conducteurs stables |

| Objectif du processus | Raffinement mécanique | Prévient les faiblesses structurelles et assure une distribution uniforme de la chaleur |

Élevez votre recherche sur les matériaux avec KINTEK

La transition du raffinement mécanique à l'excellence thermique nécessite de la précision à chaque étape. KINTEK fournit le soutien expert en R&D et en fabrication dont vous avez besoin pour combler le fossé entre la préparation des précurseurs et la synthèse finale.

Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours de laboratoire à haute température sont entièrement personnalisables pour traiter vos précurseurs à l'échelle nanométrique avec une uniformité thermique inégalée. Ne laissez pas une chaleur incohérente compromettre vos réseaux conducteurs — collaborez avec KINTEK pour des solutions adaptées à vos besoins de recherche uniques.

Contactez nos experts techniques dès aujourd'hui

Guide Visuel

Références

- Junchao Ren, Qingfa Zhang. All‐Biomass Nanocomposite Films via Facile and Sustainable Design Procedure for Thermal Management and Electromagnetic Interference Shielding. DOI: 10.1002/advs.202510372

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

Les gens demandent aussi

- Pourquoi les évaporateurs et les condenseurs sont-ils nécessaires à la purification du tétrachlorure de zirconium ? Maîtriser les normes de qualité nucléaire

- Comment une platine chauffante de haute précision contribue-t-elle au séchage et à la cristallisation des nanofeuilles de FAPbBr3 ?

- Quelle est la fonction d'un réacteur hydrothermique amélioré avec agitation magnétique ? Optimiser le rendement de la synthèse de MoS2/C

- Quelles applications industrielles utilisent les tubes en quartz ? Essentiel pour les processus à haute température et purs

- Comment une pompe à vide facilite-t-elle le processus de synthèse des électrolytes halogénés à base de terres rares ? Amélioration de la pureté chimique

- Comment un système de vide de laboratoire contribue-t-il à la production d'alliages à haute entropie de haute pureté ? Aperçus essentiels

- Quels sont les avantages de l'utilisation de creusets en alumine (Al2O3) pour la pyrolyse à haute température de la Bakélite ?

- Quelle est la nécessité d'un condenseur cylindrique dans un système de réduction de métaux assisté par micro-ondes ? Perspectives clés de protection