Essentiellement, la conception d'un four rotatif à induction électromagnétique améliore la sécurité opérationnelle en remplaçant fondamentalement la combustion à flamme nue par une méthode de chauffage électrique contenue et contrôlée avec précision. Ce changement élimine des catégories entières de risques associés au stockage de carburant, aux sous-produits de combustion et à l'instabilité thermique, tandis que ses systèmes de contrôle avancés offrent une surveillance proactive et des sécurités automatisées.

L'avantage sécuritaire principal d'un four à induction électromagnétique n'est pas seulement une caractéristique unique, mais un changement systémique dans le principe de chauffage lui-même. En passant de la combustion à l'électricité, la conception supprime intrinsèquement les dangers d'incendie, d'explosion et d'atmosphères incontrôlées courants dans les fours traditionnels alimentés au combustible.

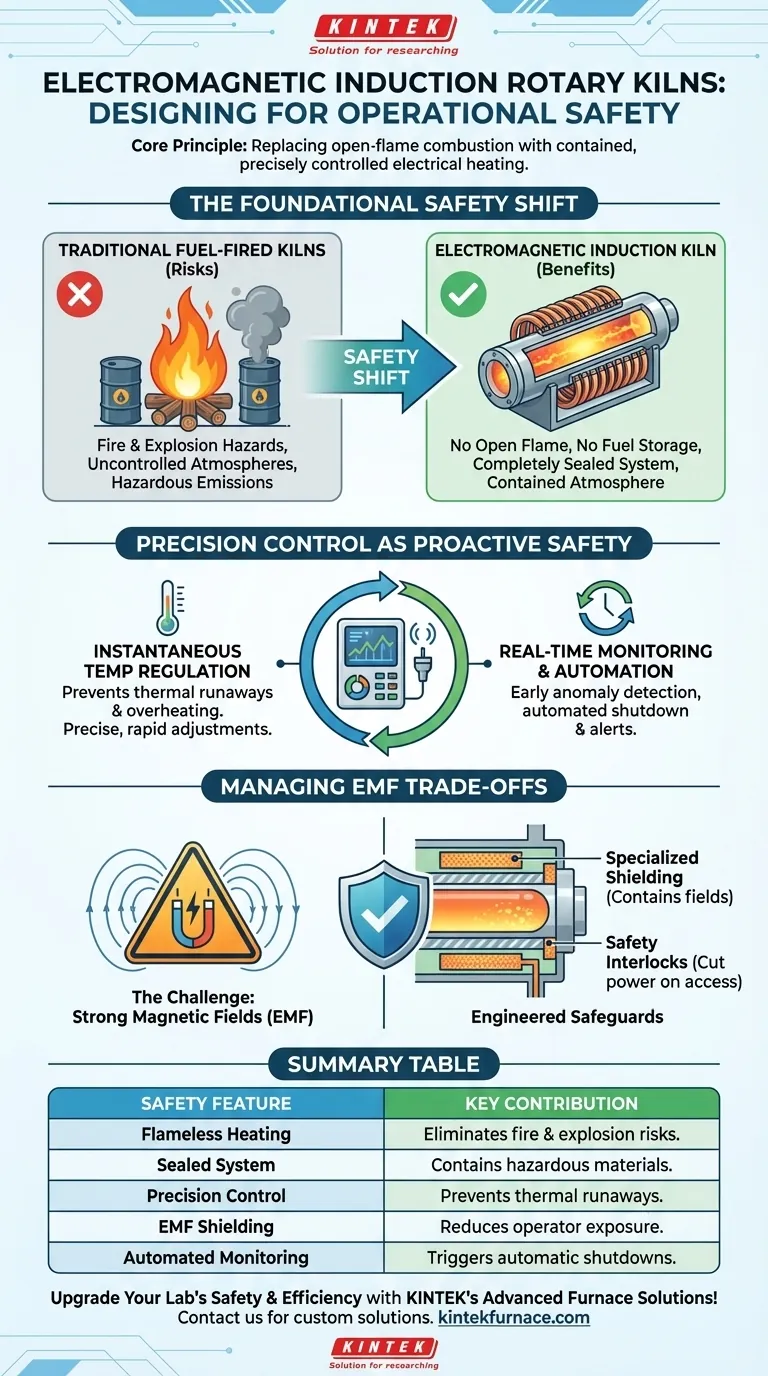

Le changement fondamental de sécurité : De la combustion à l'induction

Les contributions les plus significatives à la sécurité découlent de la décision d'utiliser l'induction électromagnétique comme source de chaleur. Ce choix entraîne des avantages en cascade dans toute la conception du système.

Élimination des flammes nues et des dangers liés au carburant

Les fours traditionnels dépendent d'un chauffage direct ou indirect au gaz, au mazout ou au charbon. Cela introduit des risques inhérents que le chauffage par induction évite complètement.

Le chauffage par induction génère de la chaleur directement à l'intérieur du matériau ou d'un susceptor à l'intérieur du tube du four à l'aide d'un champ magnétique. Cela signifie qu'il n'y a pas de flamme nue, pas de conduites de carburant et pas besoin de stockage de carburant à grande échelle sur site, ce qui réduit considérablement le risque d'incendies et d'explosions.

Contenir l'atmosphère du processus

Puisque le chauffage par induction ne nécessite pas d'oxygène pour la combustion, le four peut être un système complètement scellé. La mention « extrémités scellées pour le contrôle de l'atmosphère » est une caractéristique de sécurité critique que cela permet.

Ce confinement empêche l'échappement de poussières dangereuses, de gaz toxiques provenant du matériau traité, ou le rejet d'atmosphères contrôlées spécifiques (comme l'azote ou l'argon) dans l'environnement de l'opérateur.

Le contrôle de précision comme mécanisme de sécurité proactif

L'induction électromagnétique est un processus électrique, se prêtant à un niveau de contrôle difficile à atteindre par la combustion.

Régulation de température instantanée

La puissance fournie aux bobines d'induction peut être ajustée instantanément, permettant un contrôle de température extrêmement précis et rapide. Cela prévient les emballements thermiques et la surchauffe des matériaux, ce qui peut endommager l'équipement et créer des situations dangereuses.

Les systèmes de contrôle avancés surveillent constamment la température et peuvent effectuer des micro-ajustements en temps réel, garantissant que le processus reste dans des paramètres opérationnels sûrs sans intervention manuelle.

Surveillance en temps réel et automatisation

Les fours à induction modernes sont intégrés à des capteurs sophistiqués et à des systèmes PLC (Contrôleur Logique Programmable). Ces systèmes permettent une détection précoce de toute anomalie opérationnelle.

Si un problème survient, tel qu'un changement de charge du moteur ou une déviation de température, le système peut déclencher un arrêt automatique ou alerter les opérateurs bien avant que le problème ne dégénère en incident de sécurité.

Comprendre les compromis : Gérer les champs électromagnétiques (CEM)

Bien que la technologie à induction élimine de nombreux dangers traditionnels, elle introduit une nouvelle considération qui doit être gérée correctement : les champs électromagnétiques.

La nature de l'induction et des CEM

Le processus d'induction d'un courant pour générer de la chaleur crée intrinsèquement un champ magnétique puissant autour des bobines d'induction. Une exposition non atténuée à des niveaux élevés de CEM peut être une préoccupation pour la santé du personnel.

Mesures de protection conçues : Blindage et interverrouillages

Pour y remédier, les fours à induction sont conçus avec des mesures de protection techniques. Cela comprend des matériaux de blindage spécialisés intégrés au boîtier du four qui contiennent les champs magnétiques.

De plus, des interverrouillages de sécurité sont souvent utilisés sur les panneaux d'accès. Si un panneau est ouvert pendant le fonctionnement, l'alimentation des bobines est immédiatement coupée, garantissant que les opérateurs ne sont pas exposés à des champs actifs. Ces mesures garantissent que le four est conforme à toutes les normes réglementaires de sécurité au travail.

Faire le bon choix pour votre objectif

Les caractéristiques de sécurité d'un four à induction ne sont pas de simples coïncidences ; elles sont le résultat direct de sa technologie de base. Lors de l'évaluation de cette option, réfléchissez à la manière dont ces aspects de conception correspondent à vos objectifs principaux.

- Si votre objectif principal est d'éliminer les risques d'incendie et d'explosion : La conception de chauffage électrique sans flamme d'un four à induction est un choix intrinsèquement plus sûr que toute alternative alimentée au combustible.

- Si votre objectif principal est de traiter des matériaux dangereux ou sensibles à l'air : La capacité de faire fonctionner un système complètement scellé offre un confinement et une protection de l'opérateur supérieurs.

- Si votre objectif principal est la stabilité du processus et l'automatisation : Les contrôles avancés en temps réel offrent une sécurité proactive en prévenant les déviations avant qu'elles ne deviennent des défaillances critiques.

En fin de compte, la conception d'un four rotatif à induction électromagnétique se traduit directement par un environnement de traitement thermique plus prévisible, contenu et fondamentalement plus sûr.

Tableau récapitulatif :

| Caractéristique de sécurité | Contribution clé |

|---|---|

| Chauffage sans flamme | Élimine les risques d'incendie et d'explosion liés à la combustion de carburant |

| Système scellé | Contient les matériaux dangereux et empêche le rejet de gaz toxiques |

| Contrôle de précision | Prévient les emballements thermiques grâce à des ajustements de température en temps réel |

| Blindage CEM | Réduit l'exposition aux champs électromagnétiques pour la sécurité de l'opérateur |

| Surveillance automatisée | Détecte les anomalies tôt et déclenche des arrêts automatiques |

Améliorez la sécurité et l'efficacité de votre laboratoire avec les solutions de four à haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des fours à moufle, à tube, rotatifs, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD adaptés à vos besoins uniques. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour une sécurité opérationnelle et des performances améliorées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos produits peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux