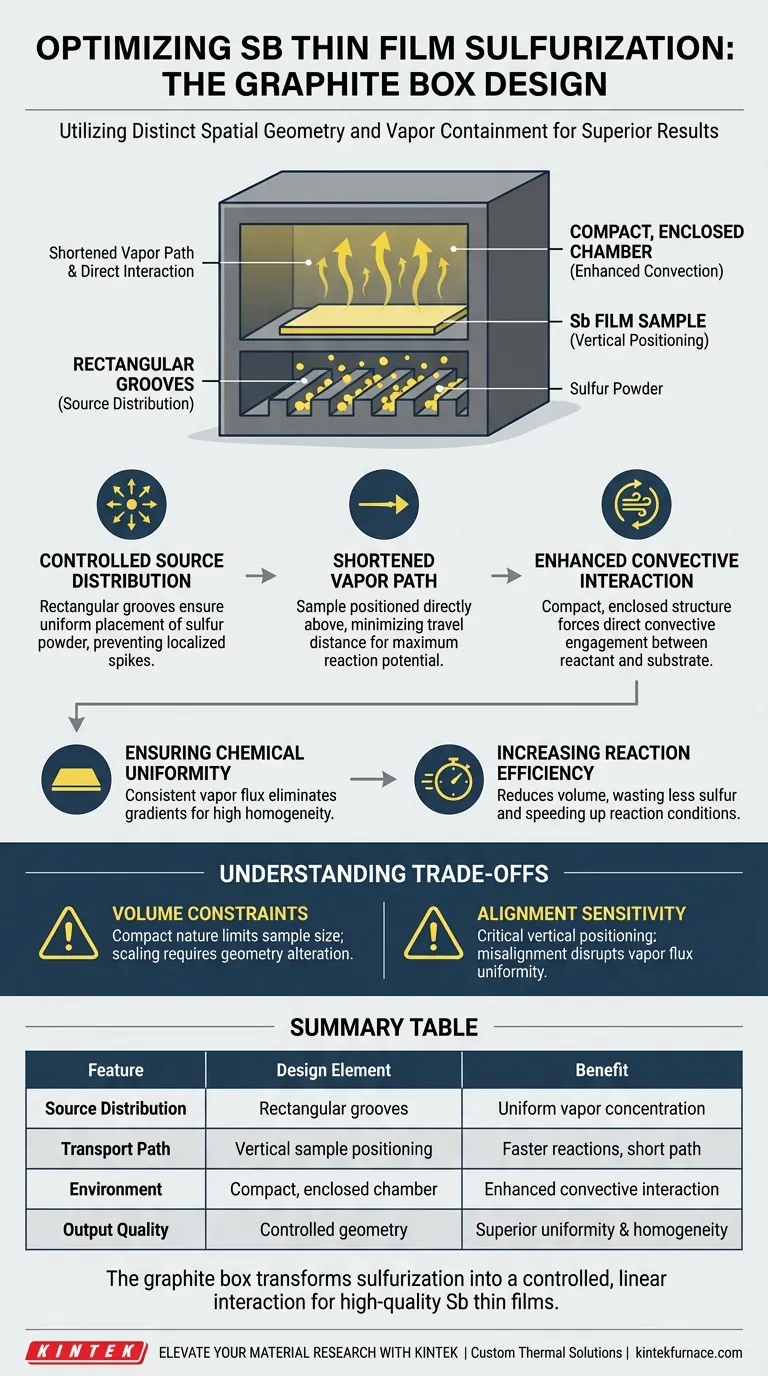

La conception d'une boîte en graphite optimise la sulfuration des couches minces d'antimoine (Sb) principalement grâce à une géométrie spatiale distincte et à un confinement des vapeurs. En présentant des rainures rectangulaires à la base pour la poudre de soufre et en positionnant l'échantillon de film directement au-dessus, la boîte crée un environnement compact. Cette configuration raccourcit la distance que la vapeur de soufre doit parcourir, facilitant une réaction directe et efficace.

La boîte en graphite utilise une géométrie compacte et fermée avec des rainures basales pour créer un environnement convectif contrôlé. Cette conception minimise le trajet de transport de la vapeur, assurant une distribution chimique constante et une uniformité élevée sur la couche mince d'antimoine.

La mécanique de la conception de la boîte en graphite

Pour comprendre pourquoi cette conception spécifique donne de meilleurs résultats, nous devons examiner comment la structure physique influence le transport chimique du soufre.

Distribution contrôlée de la source

La base de la boîte présente des rainures rectangulaires.

Ces rainures ne servent pas seulement au stockage ; elles assurent le placement uniforme de la poudre de soufre. En répartissant le matériau source uniformément sur la base, la conception évite les pics localisés de concentration de soufre, qui pourraient entraîner des vitesses de réaction inégales.

Chemin de transport de vapeur raccourci

L'échantillon de film d'antimoine est positionné directement au-dessus de la poudre de soufre.

Dans les systèmes plus grands ou ouverts, la vapeur doit parcourir des distances importantes, ce qui entraîne souvent une dissipation ou un refroidissement. Cette conception compacte raccourcit considérablement le chemin de contact, garantissant que la vapeur atteigne le film métallique avec un potentiel de réaction maximal.

Interaction convective améliorée

La structure est explicitement fermée et compacte.

Ce confinement force la vapeur de soufre montante à interagir avec le film par interaction convective. Plutôt que de s'appuyer sur la diffusion passive dans une grande chambre, la boîte impose un engagement direct entre le réactif et le substrat.

L'impact sur la qualité du film

La conception physique se traduit directement par la qualité chimique du produit final.

Assurer l'uniformité chimique

Le principal résultat de cette conception est l'uniformité chimique.

Étant donné que la source de soufre est uniformément répartie et que le chemin de transport est court et direct, toute la surface du film d'antimoine reçoit un flux constant de vapeur de soufre. Cela élimine les gradients où certaines parties du film pourraient être sur-sulfurées tandis que d'autres restent métalliques.

Augmentation de l'efficacité de la réaction

L'alignement vertical direct facilite une réaction plus efficace.

En réduisant le volume que la vapeur doit remplir avant de contacter l'échantillon, le système gaspille moins de soufre et atteint les conditions de réaction nécessaires plus rapidement que les configurations non optimisées.

Comprendre les compromis

Bien que la conception de la boîte en graphite offre des avantages significatifs en termes d'uniformité et d'efficacité, elle introduit des contraintes spécifiques inhérentes à sa géométrie.

Contraintes de volume

L'efficacité de cette conception repose sur sa nature compacte.

Cela implique une limite physique à la taille des échantillons pouvant être traités. La mise à l'échelle de cette conception spécifique à "chemin court" pour des substrats beaucoup plus grands peut nécessiter une modification de la géométrie, ce qui pourrait avoir un impact négatif sur l'efficacité convective décrite.

Sensibilité à l'alignement

Le système repose sur le fait que l'échantillon est positionné directement au-dessus des rainures.

Cet alignement vertical est essentiel. Tout désalignement ou inclinaison de l'échantillon par rapport aux rainures pourrait perturber l'uniformité du flux de vapeur, annulant les avantages de la conception des rainures.

Faire le bon choix pour votre objectif

La boîte en graphite est un outil spécialisé conçu pour résoudre des problèmes spécifiques d'uniformité et de transport.

- Si votre objectif principal est l'homogénéité du film : Fiez-vous à la conception des rainures rectangulaires pour garantir que la source de soufre est uniformément répartie sous toute la surface de l'échantillon.

- Si votre objectif principal est la vitesse de réaction : Utilisez la structure compacte et fermée pour minimiser le temps de trajet de la vapeur et maximiser le transfert convectif.

En fin de compte, la boîte en graphite transforme la sulfuration d'un processus de vapeur chaotique en une interaction contrôlée et linéaire qui garantit des couches minces d'antimoine de haute qualité.

Tableau récapitulatif :

| Caractéristique | Élément de conception | Bénéfice pour la sulfuration |

|---|---|---|

| Distribution de la source | Rainures rectangulaires à la base | Assure une concentration uniforme de vapeur de soufre |

| Chemin de transport | Positionnement vertical de l'échantillon | Raccourcit la distance de trajet de la vapeur pour des réactions plus rapides |

| Environnement | Chambre compacte et fermée | Améliore l'interaction convective et empêche la dissipation |

| Qualité de sortie | Géométrie contrôlée | Atteint une uniformité chimique et une homogénéité de film supérieures |

Élevez votre recherche de matériaux avec KINTEK

Une sulfuration précise nécessite plus que des températures élevées ; elle exige un environnement contrôlé. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour accueillir des géométries de boîtes en graphite spécialisées pour vos besoins uniques en couches minces. Que vous mettiez à l'échelle des semi-conducteurs à base de Sb ou que vous optimisiez des réactions à l'échelle du laboratoire, notre équipe d'ingénierie s'assure que vous disposez du four haute température adapté pour obtenir une uniformité chimique parfaite.

Prêt à optimiser vos processus thermiques ? Contactez-nous dès aujourd'hui pour discuter de votre solution personnalisée !

Guide Visuel

Références

- Sheyda Uc-Canché, Juan Luis Ruiz de la Peña. Influence of Sulfurization Time on Sb2S3 Synthesis Using a New Graphite Box Design. DOI: 10.3390/ma17071656

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est la fonction des systèmes de vide et des connecteurs d'étanchéité ? Maîtriser les environnements chimiques purs et contrôlés

- Quel est le rôle principal des fours de laboratoire dans les processus de fabrication et scientifiques ? Déverrouillez un contrôle thermique précis

- Comment la pureté des tubes en céramique d'alumine se compare-t-elle à celle des tubes en céramique de quartz ? Découvrez les différences clés pour votre laboratoire

- Quelles sont les étapes de préparation d'une pompe à vide à circulation d'eau ? Assurer une performance et une longévité optimales

- Quel est l'intérêt d'une chambre à vide ? Obtenez un contrôle absolu dans vos processus

- Pourquoi l'utilisation de creusets en alumine de haute pureté est-elle essentielle pour la synthèse de Ni3In2Se2 ? | Pureté des matériaux de précision

- Les tubes de four en céramique d'alumine peuvent-ils être réutilisés ? Maximiser les économies de coûts et la sécurité

- Qu'est-ce qui crée l'action de pompage dans une pompe à vide à eau circulante ? Découvrez le mécanisme à anneau liquide