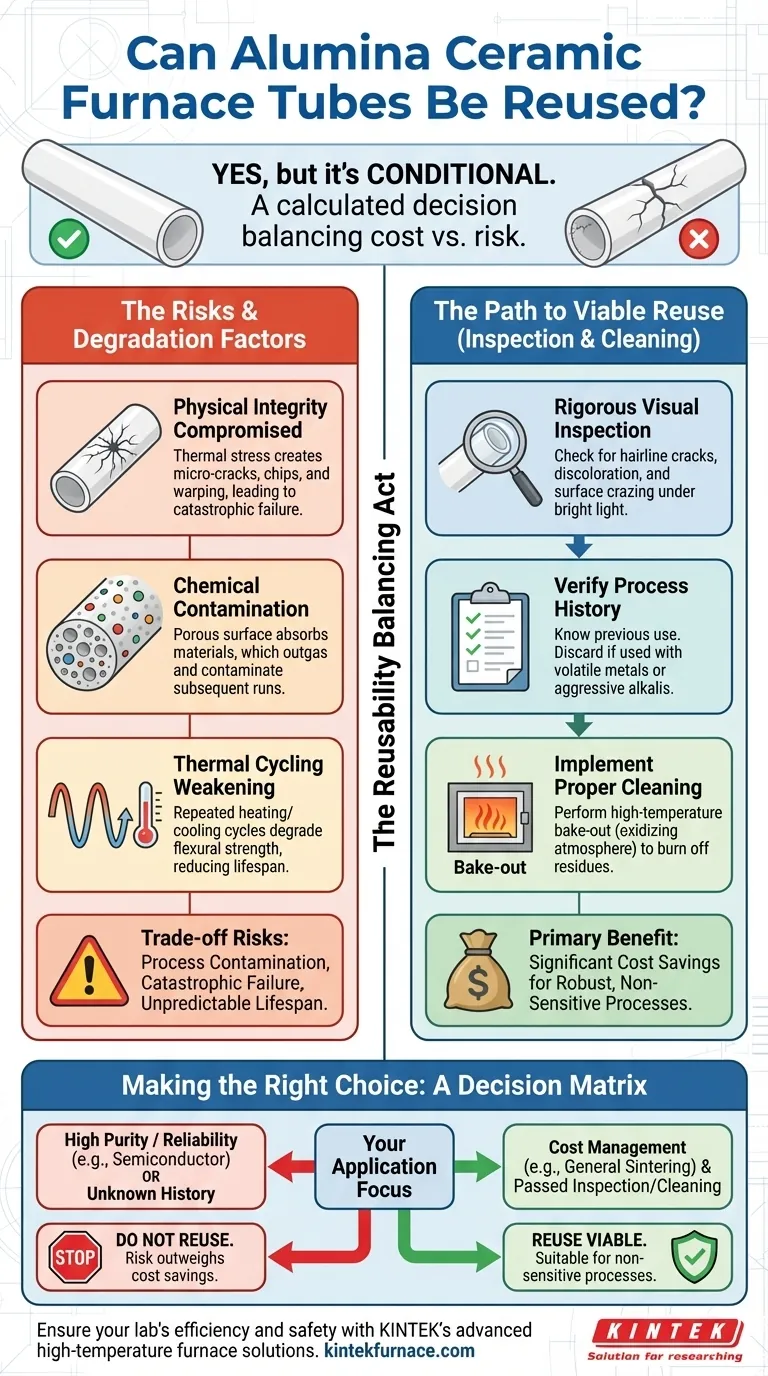

Oui, les tubes de four en céramique d'alumine peuvent être réutilisés, mais c'est sous condition. Un tube n'est apte à la réutilisation que s'il reste totalement exempt de dommages structurels et de contamination chimique après sa première utilisation. Une réutilisation réussie dépend entièrement d'un processus rigoureux d'inspection et de nettoyage pour garantir l'intégrité du tube pour les applications ultérieures à haute température.

La réutilisation d'un tube en alumine est une décision calculée qui équilibre les économies de coûts avec les risques importants de contamination du processus et de défaillance catastrophique. La décision de réutiliser doit être basée sur une inspection approfondie, et non sur une supposition.

Les principes fondamentaux de la réutilisabilité

Comprendre pourquoi et comment les tubes d'alumine se dégradent est la clé pour évaluer leur potentiel de réutilisation. La décision va au-delà d'une simple vérification visuelle et nécessite une appréciation des contraintes qu'un tube subit à haute température.

L'intégrité physique n'est pas négociable

Chaque cycle de chauffage et de refroidissement introduit un stress thermique. Avec le temps, ces cycles peuvent entraîner des microfissures, précurseurs de la rupture.

Toute fissure, éclat ou déformation visible est un motif immédiat de disqualification. Une structure compromise est très susceptible de céder à la température de fonctionnement, risquant potentiellement de détruire votre échantillon et d'endommager le four lui-même.

La contamination chimique est une menace silencieuse

L'alumine, bien que très résistante, n'est pas entièrement inerte et peut être microscopiquement poreuse. Les matériaux traités dans le tube, surtout à haute température, peuvent s'infiltrer dans la surface de la céramique.

Ce matériau absorbé peut alors dégazer ou réagir lors d'une exécution ultérieure, introduisant des contaminants qui peuvent ruiner des processus sensibles comme la fabrication de semi-conducteurs ou la synthèse de matériaux de haute pureté.

L'impact du cyclage thermique

Même un tube qui semble physiquement parfait a une durée de vie limitée. Les propriétés mécaniques du matériau, telles que sa résistance à la flexion, sont lentement dégradées par une exposition répétée à des gradients de température extrêmes.

Considérez cela comme le fait de plier une trombone à plusieurs reprises ; même si elle ne se casse pas, chaque cycle affaiblit le matériau. Un tube utilisé de nombreuses fois est intrinsèquement plus faible qu'un neuf, augmentant le risque de défaillance avec le temps.

Comprendre les compromis de la réutilisation

Opter pour la réutilisation d'un tube de four est un exercice de gestion des risques. Vous devez peser le bénéfice financier évident par rapport aux risques opérationnels potentiellement graves.

Le bénéfice : les économies de coûts

La principale motivation pour réutiliser un tube est financière. Les tubes en alumine de haute pureté peuvent représenter un coût de consommables important, et prolonger leur durée de vie réduit directement les dépenses d'exploitation.

Le risque : la contamination du processus

Pour les applications exigeant une grande pureté, c'est le risque le plus critique. Un tube précédemment utilisé pour un matériau peut libérer des éléments traces qui contaminent le lot suivant, rendant inutiles des recherches ou des productions coûteuses.

Le risque : la défaillance catastrophique

Un tube affaibli qui se fissure ou se brise à haute température est un événement de défaillance majeur. Cela peut entraîner des réparations coûteuses du four, des pertes de travail et des risques de sécurité importants dus aux températures élevées et aux expositions chimiques potentielles.

Le risque : une durée de vie imprévisible

Alors qu'un tube neuf est livré avec une attente de performance prévisible, un tube usagé ne l'est pas. Sa durée de vie restante est une variable inconnue, ce qui rend difficile de s'y fier pour des processus de longue durée ou critiques.

Une liste de contrôle pratique pour la réutilisation

Si vous décidez que les avantages potentiels l'emportent sur les risques pour votre application, un processus d'inspection formel est obligatoire.

1. Inspection visuelle rigoureuse

Examinez l'ensemble du tube, à l'intérieur et à l'extérieur, sous une lumière vive. Recherchez toute fissure, éclat, décoloration ou craquelure superficielle. Portez une attention particulière aux extrémités et à toutes les zones qui subissent les gradients thermiques les plus élevés.

2. Vérifier l'historique du processus

Vous devez savoir exactement à quoi le tube a servi. S'il a été utilisé pour traiter des matériaux contenant des métaux volatils, des fluorures ou des alcalis agressifs, le risque de rétention chimique est extrêmement élevé, et le tube doit être jeté.

3. Mettre en œuvre un nettoyage approprié

Si le tube passe les vérifications visuelles et historiques, une procédure de nettoyage est nécessaire. Cela implique souvent une cuisson à haute température dans une atmosphère oxydante (comme l'air) pour brûler les résidus organiques.

Pour certains contaminants inorganiques, un lavage acide soigneux peut être possible, mais vous devez d'abord confirmer la compatibilité chimique pour éviter d'endommager le tube lui-même.

Faire le bon choix pour votre application

La décision de réutiliser un tube d'alumine n'est pas universelle ; elle dépend entièrement des exigences de votre processus spécifique.

- Si votre objectif principal est la pureté ultime ou la fiabilité du processus (par exemple, semi-conducteurs, recherche avancée) : Ne réutilisez pas le tube. Le risque de contamination ou de défaillance l'emporte de loin sur les économies de coûts.

- Si votre objectif principal est la gestion des coûts pour un processus robuste et non sensible (par exemple, frittage général, déliantage) : La réutilisation est une option viable, à condition que le tube passe un protocole d'inspection et de nettoyage strict.

- Si vous avez un tube avec un historique inconnu : Ne le réutilisez en aucun cas. Le risque d'introduire un contaminant inconnu et potentiellement catastrophique est inacceptable.

En fin de compte, votre décision doit être guidée par une compréhension claire que l'intégrité d'un tube est le fondement d'un processus de four sûr et réussi.

Tableau récapitulatif :

| Aspect | Points clés |

|---|---|

| Réutilisabilité | Oui, s'il n'y a pas de dommages structurels ou de contamination chimique ; dépend de l'inspection et du nettoyage. |

| Risques | Contamination du processus, défaillance catastrophique, durée de vie imprévisible. |

| Avantages | Économies de coûts pour les applications non sensibles. |

| Inspection | Contrôles visuels des fissures, éclats ; vérification de l'historique du processus ; nettoyage approprié. |

| Adéquation | Non adapté aux processus de haute pureté ; viable pour les utilisations robustes et axées sur les coûts. |

Assurez l'efficacité et la sécurité de votre laboratoire avec les solutions avancées de fours à haute température de KINTEK. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des produits tels que des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, le tout avec une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos processus et réduire les risques !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi la pompe à vide à circulation d'eau de laboratoire est-elle particulièrement adaptée aux laboratoires ? Augmentez l'efficacité et la sécurité dans votre laboratoire

- Pourquoi utiliser un creuset couvert pour la calcination de g-C3N4 ? Améliorer la surface spécifique par auto-exfoliation

- Comment fonctionne la pompe à vide à eau circulante ? Découvrez le mécanisme du piston liquide

- Comment une cocotte-minute de réaction à haute pression facilite-t-elle la formation de structures 3D cœur-coquille ? Maîtriser la synthèse de catalyseurs hydrothermaux

- Quelle est la fonction des tubes de quartz encapsulés sous vide poussé pour le Ce2(Fe, Co)17 ? Assurer la pureté et la stabilité de la phase

- Quel est le but de l'utilisation d'un système d'argon de haute pureté pour la fusion d'alliages AlCoCrFeNi ? Préserver la stœchiométrie de l'alliage

- Quelles sont les fonctions principales des moules en graphite de haute pureté dans le SPS ? Optimisez votre processus de frittage par plasma d'étincelles

- Quelle est la fonction d'un plateau de cuisson en nid d'abeille ? Maîtriser l'équilibre thermique dans le frittage de céramique