En comparaison directe, les tubes en céramique de quartz offrent une pureté supérieure à celle des tubes en céramique d'alumine. Alors que l'alumine de haute pureté est exceptionnellement pure, variant typiquement de 99,5 % à 99,8 %, le quartz (silice fondue) atteint un niveau de pureté encore plus élevé de 99,99 %. Cette distinction est critique pour les applications où même des traces de contaminants sont inacceptables.

Bien que le quartz offre le plus haut niveau de pureté chimique, le choix entre ces matériaux est rarement basé uniquement sur la pureté. La décision repose sur un compromis crucial : choisir le quartz pour son inertie dans des environnements ultra-sensibles, ou choisir l'alumine pour sa résistance mécanique supérieure et sa résistance aux chocs thermiques dans des applications plus exigeantes.

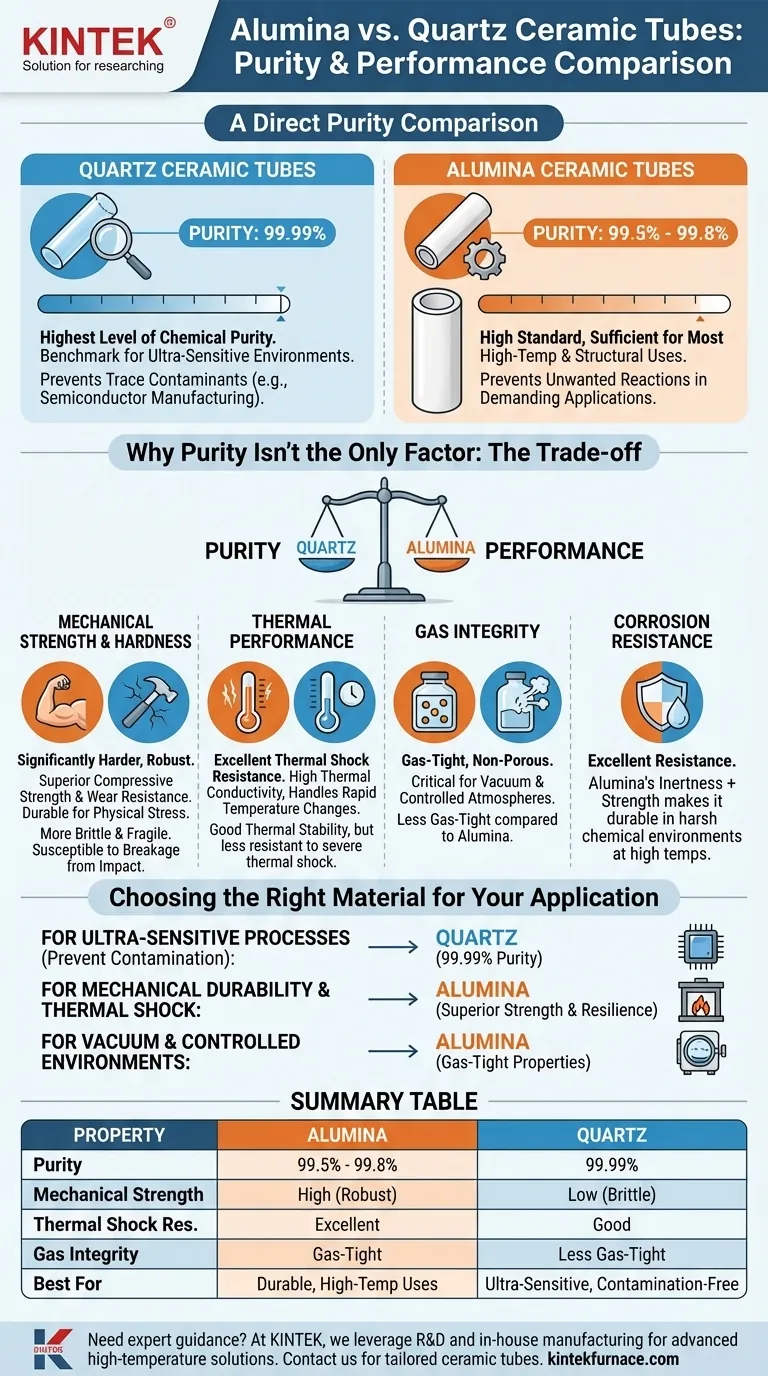

Une comparaison directe de la pureté

Comprendre les chiffres est la première étape. La subtile différence dans les pourcentages de pureté a des implications significatives pour la sélection des matériaux dans les environnements techniques.

Quartz : La référence de la pureté

Avec une pureté de 99,99 %, le quartz est l'un des matériaux les plus purs disponibles pour un usage industriel et en laboratoire.

Ce niveau exceptionnellement bas d'impuretés en fait le choix par défaut pour les processus où la prévention de toute forme de contamination chimique est la priorité absolue, comme dans la fabrication de semi-conducteurs ou l'analyse chimique de haute pureté.

Alumine de haute pureté

Les tubes en alumine sont spécifiés par leur niveau de pureté, qui varie couramment de 99,5 % à 99,8 %.

Bien que techniquement moins pur que le quartz, il s'agit toujours d'un standard incroyablement élevé. Pour la grande majorité des applications de fours à haute température, d'isolation et de structures, ce niveau de pureté est plus que suffisant et prévient les réactions indésirables.

Pourquoi la pureté n'est pas le seul facteur

La décision entre le quartz et l'alumine va au-delà d'un simple concours de pureté. Les propriétés mécaniques et thermiques de l'alumine en font souvent un choix plus pratique, même dans des environnements à enjeux élevés.

Résistance mécanique et dureté

L'alumine est significativement plus dure et plus robuste mécaniquement que le quartz. Elle possède une résistance à la compression supérieure et une excellente résistance à l'usure et à l'abrasion.

Cela fait de l'alumine le choix idéal pour les applications impliquant un stress physique, une manipulation fréquente ou lorsque la durabilité est une préoccupation majeure. Le quartz, en revanche, est plus cassant et fragile.

Performance thermique

L'alumine présente une excellente résistance aux chocs thermiques et une conductivité thermique élevée. Cela lui permet de supporter des changements de température rapides sans fissuration et aide à distribuer la chaleur uniformément.

Bien que le quartz ait une excellente stabilité thermique, la capacité de l'alumine à gérer les cycles thermiques est souvent un facteur décisif pour les fours et les tubes de traitement qui sont chauffés et refroidis rapidement.

Intégrité gazeuse et résistance à la corrosion

L'alumine de haute pureté est frittée à très haute température, ce qui donne un matériau dense et non poreux. Elle est étanche aux gaz, ce qui est essentiel pour maintenir un vide ou une atmosphère contrôlée et protectrice.

Les deux matériaux ont une excellente résistance à la corrosion, mais la combinaison d'inertie chimique et de résistance mécanique de l'alumine la rend exceptionnellement durable dans des environnements chimiques difficiles à haute température.

Comprendre les compromis

Le choix du bon matériau exige d'équilibrer le besoin de pureté absolue avec les exigences de performance physique.

Le coût de la pureté absolue

La raison principale de choisir le quartz est son inertie quasi parfaite. Si votre processus ne peut tolérer même des niveaux de contamination de l'ordre du millionième provenant du tube lui-même, le quartz est la seule option.

Cependant, cette pureté a le coût d'une fragilité mécanique. Les tubes de quartz sont plus susceptibles de se casser en cas de choc physique ou de choc thermique sévère par rapport à l'alumine.

La performance "bête de somme" de l'alumine

L'alumine représente un puissant équilibre de propriétés. Elle offre une très haute pureté combinée à une excellente résistance, dureté et résilience thermique.

Sa polyvalence en fait le matériau "bête de somme" pour des milliers d'applications, des tubes de processus de fours et isolants de thermocouples aux composants laser et entretoises électriques.

Choisir le bon matériau pour votre application

Votre objectif spécifique doit dicter votre choix. Fondez votre décision sur le facteur le plus critique pour le succès de votre projet.

- Si votre objectif principal est de prévenir la contamination dans des processus ultra-sensibles (comme la fabrication de semi-conducteurs) : Choisissez le quartz pour sa pureté inégalée de 99,99 %.

- Si votre objectif principal est la durabilité mécanique, la résistance aux chocs thermiques et une utilisation générale à haute température : Choisissez l'alumine de haute pureté pour sa résistance et sa résilience supérieures.

- Si votre objectif principal est de créer un vide ou un environnement gazeux contrôlé à haute température : Choisissez l'alumine pour ses propriétés d'étanchéité aux gaz, supérieures à celles du quartz.

Comprendre cet équilibre entre pureté absolue et performance fonctionnelle vous permet de sélectionner le matériau optimal pour votre défi technique spécifique.

Tableau récapitulatif :

| Propriété | Tubes en céramique d'alumine | Tubes en céramique de quartz |

|---|---|---|

| Pureté | 99,5 % - 99,8 % | 99,99 % |

| Résistance mécanique | Élevée (robuste, résistant à l'usure) | Faible (cassant, fragile) |

| Résistance aux chocs thermiques | Excellente | Bonne |

| Intégrité gazeuse | Étanche aux gaz | Moins étanche aux gaz |

| Idéal pour | Utilisations durables à haute température | Processus ultra-sensibles, sans contamination |

Besoin de conseils d'experts pour choisir le bon tube en céramique pour votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer les performances de votre laboratoire avec des solutions sur mesure !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quelles conditions de processus fondamentales un four tubulaire fournit-il ? Maîtriser le traitement des précurseurs de catalyseurs

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelle est la différence entre les fours à rouleaux et les fours tubulaires dans leur utilisation des tubes en céramique d'alumine ? Comparez le transport et le confinement.