Au-delà d'une simple liste, les options supplémentaires pour un four-boîte se répartissent en catégories distinctes conçues pour améliorer la manutention des matériaux, contrôler l'atmosphère de traitement, automatiser et surveiller les opérations, et assurer une fiabilité à long terme. Ces améliorations transforment un four à usage général en un outil spécialisé adapté à des processus industriels spécifiques tels que le durcissement, le recuit ou le revenu.

Un four-boîte standard fournit de la chaleur, mais les systèmes optionnels sont ce qui permet un véritable contrôle du processus. La décision d'ajouter des options consiste à passer du chauffage de base à l'obtention de résultats de traitement thermique hautement reproductibles, efficaces et documentés.

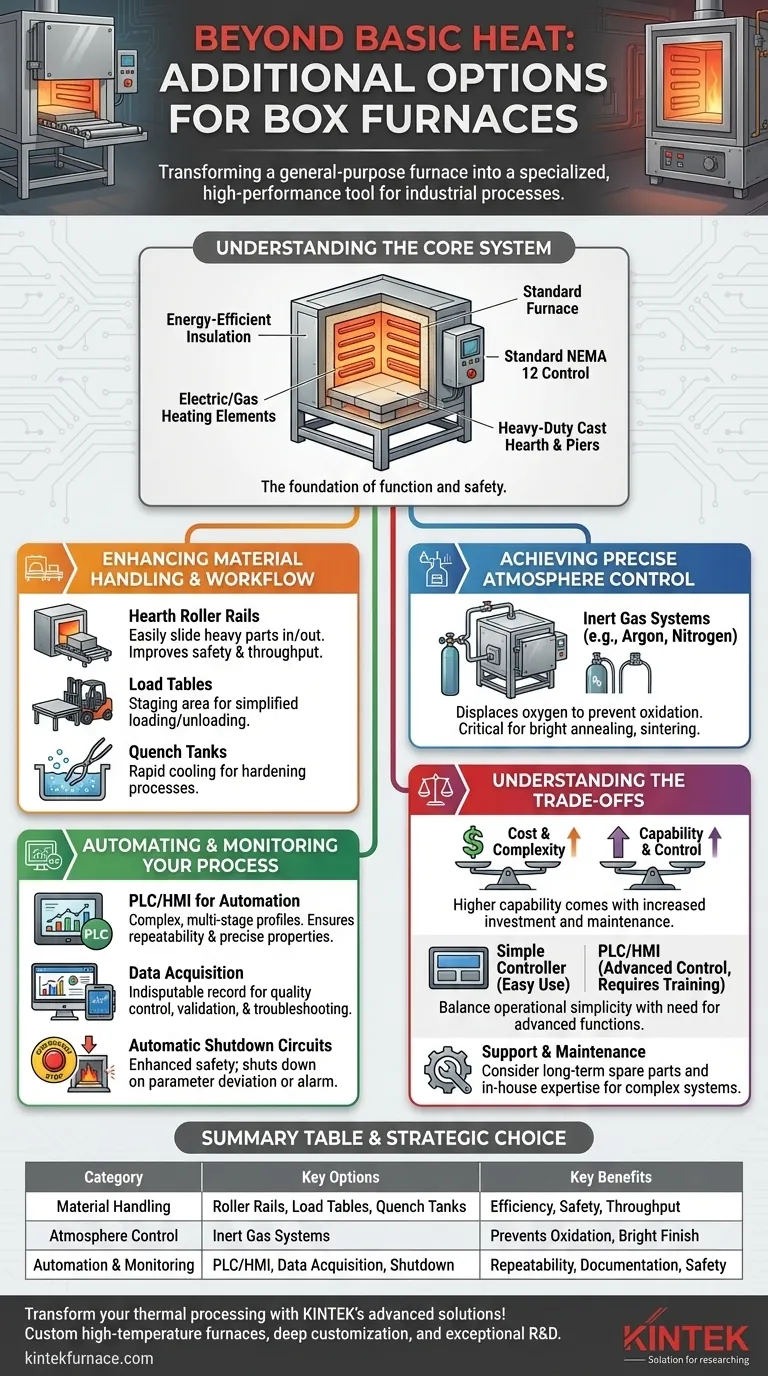

Comprendre le système de base

Avant d'explorer les options, il est essentiel de reconnaître les caractéristiques standard qui constituent la base d'un four-boîte moderne. Celles-ci ne sont pas facultatives ; elles font partie intégrante de sa fonction de base et de sa sécurité.

Conception et contrôle standard

Un four-boîte typique est construit avec une isolation haute densité et économe en énergie pour retenir la chaleur. Il utilise des éléments chauffants électriques ou un chauffage au gaz proportionnel, contrôlé par un panneau de commande NEMA 12 standard avec un contrôleur à point unique et des dispositifs de sécurité essentiels tels qu'un arrêt d'urgence.

Durabilité intégrée

Des caractéristiques telles que les soles et les piliers moulés robustes sont standard car elles sont essentielles pour supporter des charges à haute température et assurer une longue durée de vie au four.

Améliorer la manutention des matériaux et le flux de travail

Ces options visent à améliorer l'efficacité du déplacement des matériaux à l'intérieur et à l'extérieur du four, en réduisant le travail manuel et en intégrant le four dans une ligne de production plus vaste.

Rails à rouleaux de sole

Pour les charges lourdes ou encombrantes, les rails à rouleaux de sole offrent un avantage mécanique, permettant aux opérateurs de faire glisser facilement les pièces dans et hors de la zone chaude. Ceci est crucial à la fois pour la sécurité et le débit.

Tables de charge

Une table de charge est une plateforme positionnée devant le four, souvent au même niveau que la sole. Elle sert de zone de préparation, simplifiant le processus de chargement et de déchargement, en particulier lorsqu'elle est coordonnée avec un chariot élévateur ou un pont roulant.

Cuves de trempe

Pour les processus de durcissement, une cuve de trempe est essentielle. Placé près du four, il permet un refroidissement rapide des pièces dans un milieu contrôlé (comme l'eau, l'huile ou un polymère) immédiatement après leur retrait de la chaleur.

Obtenir un contrôle précis de l'atmosphère

De nombreux matériaux et processus avancés ne peuvent pas être chauffés à l'air ambiant en raison du risque d'oxydation et de calamine. Les systèmes de contrôle d'atmosphère s'attaquent directement à ce problème.

Systèmes de gaz inerte

Une option scellée au gaz avec un système de gaz inerte (utilisant des gaz tels que l'argon ou l'azote) déplace l'oxygène de la chambre de chauffage. Ceci est essentiel pour les processus tels que le recuit brillant ou le frittage, où une finition de surface propre et non oxydée est requise.

Automatiser et surveiller votre processus

Ces systèmes visent à éliminer la variabilité humaine de l'équation pour garantir que chaque cycle est identique, documenté et sûr.

PLC/IHM pour l'automatisation des processus

La mise à niveau d'un contrôleur standard vers un Contrôleur Logique Programmable (PLC) avec une Interface Homme-Machine (IHM) permet des profils de chauffage et de refroidissement complexes à plusieurs étapes. Cette automatisation est essentielle pour obtenir des propriétés métallurgiques précises et garantir la répétabilité du processus.

Acquisition de données

Un système d'acquisition de données enregistre automatiquement les variables critiques du processus telles que la température et le temps. Cela fournit un enregistrement incontestable pour le contrôle qualité, la validation des processus et le dépannage, ce qui est souvent une exigence dans les secteurs aérospatial et de la fabrication de dispositifs médicaux.

Circuits d'arrêt automatique

Ce sont des systèmes de sécurité améliorés qui peuvent être programmés pour arrêter le four s'il s'écarte des paramètres définis ou si une alarme externe est déclenchée. Cela protège l'équipement, le produit et le personnel pendant le fonctionnement sans surveillance.

Comprendre les compromis

L'ajout d'options augmente la capacité, mais introduit également de la complexité et des coûts. Une évaluation lucide des compromis est nécessaire.

Coût par rapport à la capacité

Un système de gaz inerte fournit des résultats supérieurs pour les pièces sensibles, mais augmente l'investissement initial et les coûts opérationnels continus (consommation de gaz). Vous devez évaluer le coût par rapport à la valeur de la prévention de l'oxydation.

Simplicité par rapport au contrôle

Un contrôleur numérique standard est simple à utiliser et à entretenir. Un PLC/IHM offre un contrôle et une journalisation des données inégalés, mais nécessite une formation des opérateurs plus sophistiquée et un support technique pour la programmation et le dépannage.

Support et maintenance

Plus il y a de systèmes, plus il y a de points de défaillance potentiels. Bien que des options telles que l'installation sur site et la mise en service soient disponibles, vous devez également tenir compte de la disponibilité à long terme des pièces de rechange et de l'expertise interne nécessaire pour maintenir ces systèmes avancés.

Faire le bon choix pour votre application

Vos exigences de processus doivent dicter votre choix d'options.

- Si votre objectif principal est un débit élevé et une efficacité du flux de travail : Priorisez les options de manutention des matériaux comme les rails à rouleaux de sole et les tables de charge.

- Si votre objectif principal est l'intégrité des matériaux et la prévention de l'oxydation : Le système d'atmosphère de gaz inerte est votre option la plus critique.

- Si votre objectif principal est la répétabilité du processus et la documentation de la qualité : Investissez dans un PLC/IHM et un système d'acquisition de données.

- Si votre objectif principal est d'exécuter des cycles de chaleur complexes à plusieurs étapes : Un PLC/IHM n'est pas une option mais une nécessité.

En fin de compte, la sélection des bonnes options est une décision stratégique qui aligne les capacités du four directement sur vos objectifs de fabrication spécifiques.

Tableau récapitulatif :

| Catégorie | Options clés | Avantages clés |

|---|---|---|

| Manutention des matériaux | Rails à rouleaux de sole, Tables de charge, Cuves de trempe | Améliore l'efficacité du flux de travail, la sécurité et le débit |

| Contrôle de l'atmosphère | Systèmes de gaz inerte | Prévient l'oxydation, idéal pour le recuit brillant et le frittage |

| Automatisation et surveillance | PLC/IHM, Acquisition de données, Circuits d'arrêt automatique | Assure la répétabilité, la documentation et une sécurité accrue |

| Compromis | Coût par rapport à la capacité, Simplicité par rapport au contrôle | Équilibre l'investissement avec les besoins opérationnels et la maintenance |

Transformez votre traitement thermique avec les solutions de fours-boîtes avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours haute température personnalisés, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température