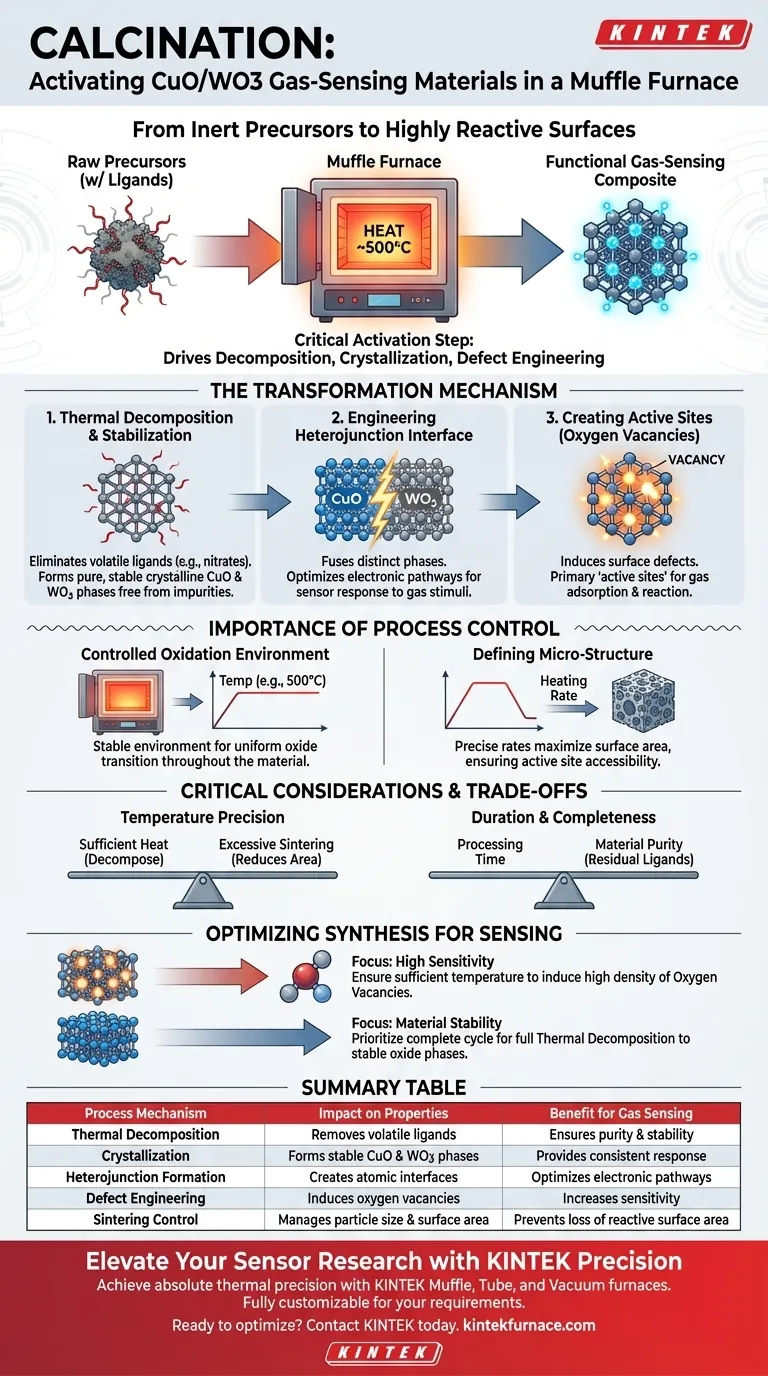

La calcination est l'étape d'activation critique qui convertit les précurseurs chimiques bruts en un composite fonctionnel de détection de gaz. Dans un four à moufle, l'exposition du matériau à des températures élevées (spécifiquement autour de 500°C) entraîne une décomposition thermique, cristallise les composés en oxyde de cuivre (CuO) et oxyde de tungstène (WO3) stables, et crée les défauts microscopiques requis pour la détection de gaz.

Le processus de calcination fait plus que simplement sécher le matériau ; il modifie fondamentalement sa structure atomique. En créant des phases cristallines stables et en établissant des interfaces électroniques spécifiques, le four transforme les précurseurs inertes en une surface hautement réactive capable d'échange d'électrons.

Le Mécanisme de Transformation

Décomposition Thermique et Stabilisation

La chaleur intense du four à moufle initie la décomposition des produits chimiques précurseurs. Ce processus élimine les ligands organiques volatils, tels que les nitrates ou les acétylacétonates, qui sont adsorbés sur le support. Ce qui reste, ce sont des formes cristallines pures et stables de CuO et WO3, exemptes d'impuretés qui autrement entraveraient les performances.

Ingénierie de l'Interface Hétérojonction

Le résultat peut-être le plus vital de la calcination est la création d'hétérojonctions. Cela se produit là où les phases distinctes d'oxyde de cuivre et d'oxyde de tungstène se rencontrent au niveau atomique. L'énergie thermique fusionne ces interfaces, optimisant les voies électroniques essentielles pour que le capteur réagisse aux stimuli gazeux.

Création de Sites Actifs (Lacunes d'Oxygène)

Le stress thermique induit des défauts de surface spécifiques connus sous le nom de lacunes d'oxygène. Loin d'être des défauts, ces lacunes sont les "sites actifs" primaires du matériau. Elles servent d'emplacements précis où les molécules de gaz cibles s'adsorbent et réagissent, influençant directement la sensibilité du capteur.

L'Importance du Contrôle du Processus

Environnement d'Oxydation Contrôlé

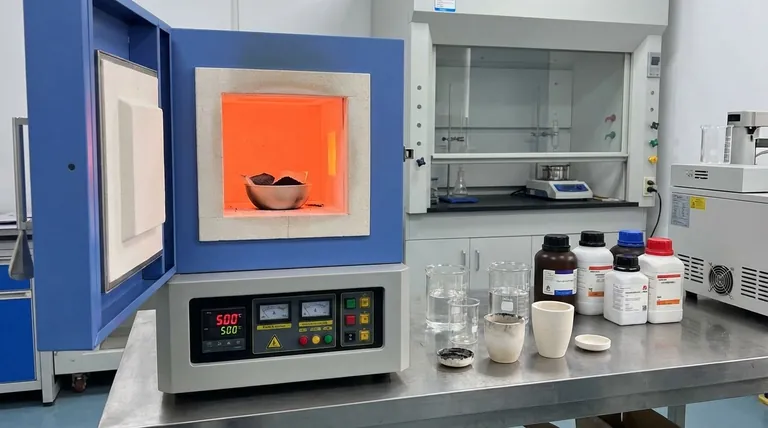

Un four à moufle fournit un environnement d'oxydation stable nécessaire à une conversion complète. En maintenant des étapes de température constantes (par exemple, 500°C pendant 2 heures), le four assure la transition vers les états d'oxyde uniforme dans tout le matériau.

Définition de la Micro-Structure

Le profil de chauffage dicte l'arrangement physique final du matériau. Des vitesses de chauffage précises permettent aux oxydes de s'installer dans une micro-structure qui maximise la surface. Ce "pré-formage" de la structure garantit que les sites actifs sont accessibles aux molécules de gaz ultérieurement.

Considérations Critiques et Compromis

Précision de la Température

Le point de consigne de température spécifique n'est pas arbitraire. La chaleur doit être suffisamment élevée pour décomposer complètement les précurseurs et cristalliser les oxydes, mais suffisamment contrôlée pour éviter un frittage excessif, qui réduirait la surface.

Durée et Complétude

La durée de la calcination (par exemple, 2 heures) est un compromis entre le temps de traitement et la pureté du matériau. Raccourcir ce temps risque de laisser des ligands résiduels qui bloquent les sites actifs, rendant le capteur inefficace.

Optimisation de la Synthèse des Matériaux pour la Détection

Pour maximiser l'efficacité de vos capteurs CuO/WO3, vous devez considérer le profil de calcination comme une variable de conception, et non comme une simple étape de fabrication.

- Si votre objectif principal est une Haute Sensibilité : Assurez-vous que la température est suffisante pour induire une densité élevée de lacunes d'oxygène, car ce sont les sites principaux d'interaction avec les gaz.

- Si votre objectif principal est la Stabilité du Matériau : Privilégiez un cycle de calcination complet pour assurer la décomposition thermique complète des précurseurs en leurs phases d'oxyde cristallines les plus stables.

En fin de compte, le four à moufle est l'instrument utilisé pour concevoir le comportement électronique de votre capteur au niveau atomique.

Tableau Récapitulatif :

| Mécanisme du Processus | Impact sur les Propriétés du CuO/WO3 | Bénéfice pour la Détection de Gaz |

|---|---|---|

| Décomposition Thermique | Élimine les ligands volatils (nitrates/acétylacétonates) | Assure la pureté et la stabilité du matériau |

| Cristallisation | Forme des phases cristallines stables de CuO et WO3 | Fournit une réponse cohérente du capteur |

| Formation d'Hétérojonction | Crée des interfaces au niveau atomique entre les oxydes | Optimise les voies électroniques pour la détection |

| Ingénierie des Défauts | Induit des lacunes d'oxygène (sites actifs) | Augmente la sensibilité à l'adsorption de gaz |

| Contrôle du Frittage | Gère la taille des particules et la surface | Prévient la perte de surface réactive |

Élevez Votre Recherche sur les Capteurs avec la Précision KINTEK

Obtenir l'équilibre parfait entre les lacunes d'oxygène et la stabilité cristalline nécessite une précision thermique absolue. KINTEK fournit des fours à moufle, à tube et sous vide haute performance spécialement conçus pour les exigences rigoureuses de la synthèse et de la calcination des matériaux.

Soutenus par une R&D experte et une fabrication avancée, nos systèmes sont entièrement personnalisables pour répondre à vos profils de température et exigences atmosphériques uniques, garantissant que vos composites CuO/WO3 atteignent leur potentiel de détection maximal.

Prêt à optimiser votre processus de calcination ? Contactez KINTEK dès aujourd'hui pour discuter des besoins en haute température de votre laboratoire avec nos spécialistes techniques.

Guide Visuel

Références

- Peishuo Wang, Xueli Yang. Engineering Hierarchical CuO/WO3 Hollow Spheres with Flower-like Morphology for Ultra-Sensitive H2S Detection at ppb Level. DOI: 10.3390/chemosensors13070250

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la fonction d'une étuve à moufle dans le prétraitement du charbon actif sphérique ? Optimiser la chimie de surface

- Quelle est la fonction principale d'un four à moufle dans le traitement thermique du béryl ? Maîtriser la modification de la couleur des pierres précieuses

- Pourquoi les fours à moufle sont-ils importants dans les laboratoires ? Essentiel pour un traitement à haute température sans contamination

- Quel rôle joue un four à moufle dans l'activation des catalyseurs Fe-TiO2 ? Réaliser une transformation de phase précise

- Comment un four à moufle de laboratoire est-il utilisé dans la réticulation du PP-CF imprimé en 3D ? Atteindre la stabilité thermique à 150 °C

- Comment un four de laboratoire à haute température facilite-t-il la synthèse de Ba7Nb4MoO20 ? Obtenir une pureté de phase

- Quelle est l'alternative à un four à moufle ? Choisissez le bon four à haute température pour votre processus

- Quels sont les matériaux qu'il est interdit de placer dans un four à moufle à haute température ?Garantir la sécurité et la longévité