À la base, le dépôt chimique en phase vapeur assisté par plasma à micro-ondes (MPCVD) est un processus de fabrication sophistiqué utilisé pour appliquer des revêtements ultra-durables et biocompatibles sur des dispositifs médicaux. Cette technologie permet la création de films de carbone de type diamant (DLC) qui réduisent considérablement la friction et l'usure des implants, conduisant à une longévité améliorée et de meilleurs résultats pour les patients.

La principale contribution du MPCVD n'est pas seulement de créer un revêtement, mais de permettre un contrôle précis des propriétés de ce revêtement. Cela permet aux ingénieurs d'adapter la surface d'un dispositif pour des interactions biologiques spécifiques, transformant un implant standard en un composant intégré et haute performance.

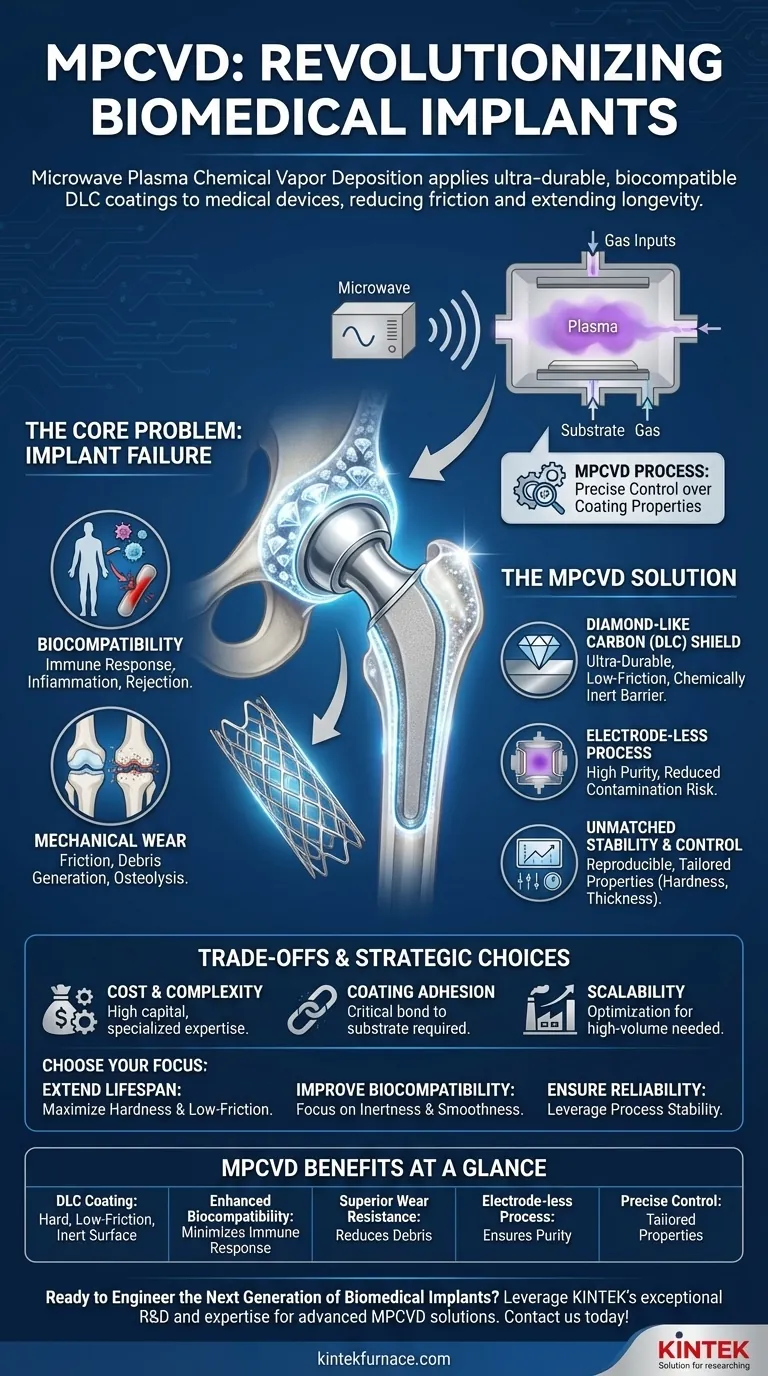

Le problème fondamental que le MPCVD résout : La défaillance des implants

Le succès à long terme de tout implant médical, d'une prothèse de hanche à un stent cardiovasculaire, est menacé par deux défis fondamentaux : la réaction du corps à un corps étranger et l'usure mécanique au fil du temps.

Le défi de la biocompatibilité

Le système immunitaire du corps humain est conçu pour attaquer les matériaux étrangers. Un implant peut déclencher une inflammation ou être encapsulé par du tissu fibreux, entraînant douleur, desserrage de l'appareil et finalement défaillance. Une surface véritablement biocompatible doit apparaître inerte pour le corps.

Le problème de l'usure mécanique

Les articulations articulées, telles que les prothèses de genou ou de hanche, sont soumises à un stress et à une friction constants. Cette usure mécanique génère des particules de débris microscopiques provenant du matériau de l'implant. Ces particules peuvent provoquer une inflammation, une perte osseuse (ostéolyse) et, finalement, la nécessité d'une chirurgie de révision.

Comment le MPCVD crée une solution supérieure

Le MPCVD s'attaque directement à ces modes de défaillance en déposant une couche mince et robuste de carbone de type diamant (DLC) sur la surface de l'implant. Ce processus confère à l'implant des propriétés qu'il ne posséderait pas autrement.

Création d'un bouclier en carbone de type diamant

Le DLC est un matériau amorphe possédant une combinaison unique de propriétés de dureté diamant et de glissance graphite. Ce revêtement crée une barrière exceptionnellement lisse et chimiquement inerte entre l'implant et le corps.

Le résultat est une surface à la fois hautement biocompatible, minimisant la réponse immunitaire, et extrêmement résistante à l'usure, réduisant considérablement la friction et la génération de débris nocifs.

L'avantage d'un processus sans électrode

Une caractéristique clé du MPCVD est qu'il utilise l'énergie des micro-ondes, et non des électrodes électriques, pour générer le plasma nécessaire au dépôt. Cette conception sans électrode est essentielle pour les applications biomédicales.

Elle réduit considérablement le risque de contamination par le matériau de l'électrode, garantissant la pureté et la sécurité du revêtement final de l'implant.

Stabilité et contrôle inégalés

La méthode MPCVD est réputée pour sa stabilité et sa reproductibilité. Elle permet des cycles de dépôt continus et de longue durée sans déclin de la qualité du film.

Ce contrôle du processus signifie que les propriétés du revêtement DLC — telles que sa dureté, son épaisseur et sa douceur — peuvent être finement ajustées pour une application spécifique. Un revêtement pour une articulation de hanche à forte usure peut être optimisé différemment d'un revêtement pour un stent cardiovasculaire.

Comprendre les compromis et les considérations

Bien que puissant, le MPCVD est une technique de fabrication avancée avec des exigences spécifiques qui doivent être gérées pour une mise en œuvre réussie.

Coût et complexité

Les systèmes MPCVD représentent un investissement en capital important et nécessitent une expertise spécialisée pour fonctionner et être entretenus. Le coût du processus est un facteur clé lors de son évaluation pour un produit donné.

Adhérence du revêtement

Le facteur le plus critique pour le succès d'un implant revêtu est l'adhérence du revêtement au substrat. Un film DLC est inutile s'il se délaminage. Un développement de processus important est nécessaire pour assurer une liaison permanente entre le revêtement et le matériau de l'implant sous-jacent (par exemple, titane ou chrome-cobalt).

Évolutivité et débit

Bien que le processus soit évolutif, le passage de la recherche en laboratoire à la fabrication à grand volume nécessite une optimisation minutieuse. Maintenir une qualité constante sur des substrats plus grands ou pour la production de masse est un défi d'ingénierie majeur qui doit être relevé.

Faire le bon choix pour votre application

Votre objectif spécifique déterminera quel avantage du MPCVD est le plus critique à exploiter.

- Si votre objectif principal est de prolonger la durée de vie de l'implant : Exploitez le MPCVD pour créer un revêtement DLC dur et à faible friction qui minimise l'usure mécanique et la génération de débris.

- Si votre objectif principal est d'améliorer la biocompatibilité du patient : Utilisez la surface chimiquement inerte et ultra-lisse créée par le MPCVD pour réduire l'inflammation et les réactions tissulaires indésirables.

- Si votre objectif principal est la fiabilité de la fabrication : Capitalisez sur la stabilité et la reproductibilité du processus MPCVD pour garantir des revêtements cohérents et de haute qualité qui répondent à des normes réglementaires strictes.

En fin de compte, le MPCVD fournit le contrôle précis nécessaire pour concevoir la prochaine génération d'implants biomédicaux plus sûrs et plus durables.

Tableau récapitulatif :

| Contribution du MPCVD | Avantage clé |

|---|---|

| Revêtement en carbone de type diamant (DLC) | Crée une surface dure, à faible friction et chimiquement inerte. |

| Biocompatibilité améliorée | Minimise la réponse immunitaire et l'inflammation en apparaissant inerte pour le corps. |

| Résistance supérieure à l'usure | Réduit considérablement l'usure mécanique et la génération de particules de débris nocives. |

| Processus sans électrode | Assure des revêtements de haute pureté, exempts de contamination par des matériaux d'électrode. |

| Contrôle précis du processus | Permet d'adapter les propriétés du revêtement (dureté, épaisseur) à des applications spécifiques. |

Prêt à concevoir la prochaine génération d'implants biomédicaux ?

Tirez parti de l'expertise exceptionnelle de KINTEK en R&D et de son savoir-faire en fabrication interne pour intégrer des solutions MPCVD avancées dans le développement de vos dispositifs médicaux. Nos systèmes de fours à haute température, y compris les configurations CVD/PECVD spécialisées, sont complétés par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences uniques de revêtement pour les implants, les stents et autres dispositifs critiques.

Contactez KINTEL dès aujourd'hui pour discuter de la manière dont notre technologie peut vous aider à créer des implants médicaux plus sûrs, plus durables et plus performants.

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quelles tendances futures sont attendues dans le développement des fours tubulaires CVD ? Découvrez des systèmes plus intelligents et plus polyvalents

- Quel est le processus de synthèse des dichalcogénures de métaux de transition (TMD) à l'aide de fours tubulaires CVD ? Maîtriser la croissance de films minces de haute qualité

- Quels sont les avantages opérationnels d'un four tubulaire CVD ? Améliorez la précision et l'efficacité dans votre laboratoire

- Quelles sont les caractéristiques clés des fours tubulaires CVD pour le traitement des matériaux 2D ? Débloquez une synthèse de précision pour des matériaux supérieurs