À la base, le dépôt chimique en phase vapeur organométallique (MOCVD) est un procédé industriel utilisé pour faire croître des films cristallins minces de haute pureté sur un substrat. Il y parvient en introduisant des vapeurs chimiques soigneusement contrôlées (précurseurs) dans une chambre de réaction. Ces vapeurs se décomposent au contact d'une surface chauffée, déposant un matériau solide couche atomique par couche atomique.

Le MOCVD n'est pas simplement une technique de revêtement ; c'est une méthode de construction au niveau atomique. Sa véritable valeur réside dans le contrôle précis qu'il offre sur la composition du matériau, permettant la création de structures semi-conductrices complexes qui sont le fondement des LED, des lasers et des transistors haute performance modernes.

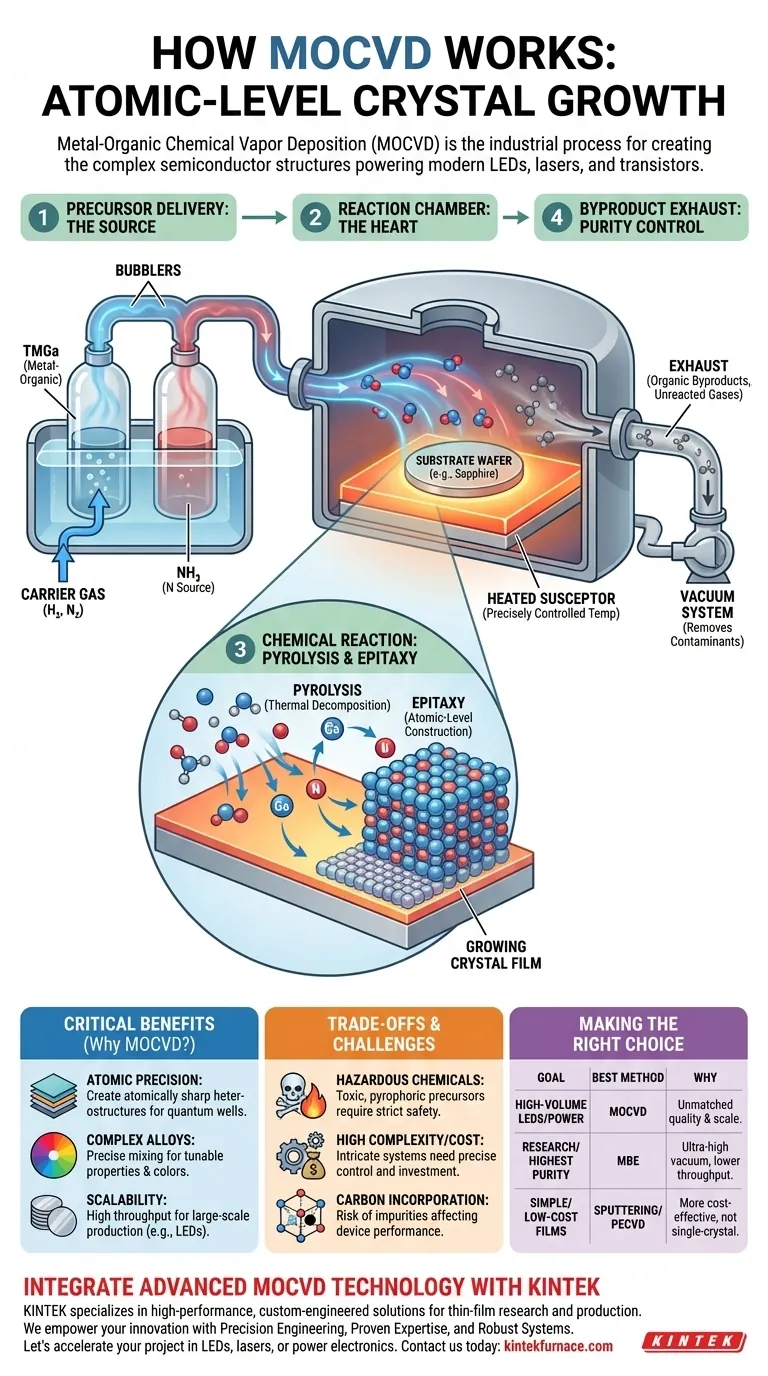

Le processus MOCVD : du gaz au cristal

Pour comprendre le fonctionnement du MOCVD, il est préférable de le décomposer en séquence des événements qui se produisent à l'intérieur du réacteur. Chaque étape est méticuleusement contrôlée pour garantir que le matériau final possède les propriétés souhaitées.

Distribution des précurseurs : les matériaux sources

Le processus commence par les précurseurs, les blocs de construction chimiques du film final. Ce sont des composés « organométalliques », ce qui signifie qu'ils contiennent un atome métallique (comme le gallium, l'aluminium ou l'indium) lié chimiquement à des molécules organiques.

Ces précurseurs, souvent des liquides ou des solides volatils, sont conservés dans des cylindres à température contrôlée appelés « bulles » (bubblers). Un gaz porteur de très haute pureté, généralement de l'hydrogène ou de l'azote, est mis à barboter dans le liquide (ou sur le solide) pour capter les molécules de précurseur et les transporter en phase vapeur.

La chambre de réaction : le cœur du système

Le mélange de gaz porteur et de vapeur de précurseur est injecté dans une chambre de réaction. À l'intérieur de cette chambre se trouve une plateforme chauffée, appelée susceptor, qui maintient la plaquette de substrat (par exemple, un disque de saphir ou de carbure de silicium).

La température de ce substrat est le paramètre le plus critique du processus. Elle est contrôlée avec précision, car elle fournit l'énergie nécessaire pour piloter la réaction chimique.

La réaction chimique : pyrolyse et dépôt

Lorsque les gaz précurseurs s'écoulent sur le substrat chaud, ils subissent une pyrolyse — ils se décomposent thermiquement. La température élevée rompt les liaisons chimiques qui maintiennent ensemble les molécules organométalliques.

Cela libère les atomes métalliques souhaités (comme le gallium) sur la surface. Simultanément, d'autres précurseurs (comme l'ammoniac pour l'azote) se décomposent également. Ces atomes libérés migrent ensuite à travers la surface chaude jusqu'à ce qu'ils trouvent un emplacement énergétiquement favorable dans le réseau cristallin.

Ce processus de croissance, où le nouveau film copie la structure cristalline du substrat sous-jacent, est appelé épitaxie. C'est ainsi que le MOCVD crée un film monocristallin parfait plutôt qu'une couche désordonnée.

Évacuation des sous-produits : maintenir la pureté

Les composants organiques restants et tous les gaz n'ayant pas réagi ne font pas partie du film souhaité. Ces sous-produits chimiques sont continuellement pompés hors de la chambre de réaction par un système d'aspiration. Ce processus d'évacuation est crucial pour prévenir la contamination et assurer la pureté du cristal en croissance.

Pourquoi le MOCVD est essentiel pour l'électronique moderne

La véritable puissance du MOCVD ne réside pas seulement dans la croissance d'un seul matériau, mais dans sa capacité à construire des structures multicouches complexes avec une précision atomique.

Atteindre la précision de la couche atomique

En ouvrant et fermant simplement des vannes, les opérateurs peuvent instantanément changer les précurseurs qui s'écoulent dans la chambre. Cela permet la création d'hétérostructures — des empilements de différents matériaux semi-conducteurs — avec des interfaces atomiquement nettes. Cette capacité est essentielle pour créer les puits quantiques qui génèrent la lumière dans les LED et les lasers.

Ingénierie des alliages complexes

Le MOCVD permet le mélange précis de plusieurs précurseurs simultanément. Par exemple, en faisant circuler du triméthylgallium (TMGa) et du triméthylindium (TMIn) en même temps, on peut faire croître un alliage d'indium-gallium-nitrure (InGaN). Le rapport des gaz contrôle directement la composition de l'alliage, ce qui détermine à son tour sa bande interdite et la couleur de la lumière qu'il émet.

Évolutivité pour la production de masse

Bien qu'il existe d'autres techniques de très haute précision, le MOCVD est très apprécié pour sa capacité à traiter des plaquettes de grand diamètre et même plusieurs plaquettes en une seule passe. Ce débit élevé en fait la technologie dominante pour la production en série de dispositifs tels que l'éclairage LED.

Comprendre les compromis et les défis

Bien qu'incroyablement puissant, le MOCVD est un processus complexe et exigeant comportant des compromis importants.

Produits chimiques précurseurs dangereux

Les précurseurs organométalliques utilisés dans le MOCVD sont souvent très toxiques et pyrophoriques, ce qui signifie qu'ils peuvent s'enflammer spontanément au contact de l'air. Cela nécessite des armoires de manipulation de gaz sophistiquées et des protocoles de sécurité étendus, ce qui augmente le coût et la complexité d'une installation.

Coût et complexité élevés

Les réacteurs MOCVD sont des machines complexes qui nécessitent un contrôle automatisé et précis des débits de gaz, de l'uniformité de la température et de la pression de la chambre. L'investissement initial en capital et les coûts d'entretien continus sont substantiels.

Le problème de l'incorporation de carbone

Étant donné que les précurseurs sont « organiques », il existe un risque inhérent que des atomes de carbone provenant des molécules précurseurs soient incorporés involontairement dans le cristal en croissance au lieu d'être évacués. Ce carbone agit comme une impureté, créant des défauts qui peuvent nuire aux performances du dispositif électronique.

Faire le bon choix pour votre objectif

La décision d'utiliser le MOCVD est entièrement dictée par les exigences matérielles du dispositif final.

- Si votre objectif principal est la production à grand volume de LED, de lasers ou d'électronique de puissance : Le MOCVD est la norme de l'industrie en raison de sa capacité inégalée à faire croître des semi-conducteurs composés de haute qualité (tels que GaN et GaAs) à l'échelle.

- Si votre objectif principal est la recherche fondamentale nécessitant la plus haute pureté absolue pour des matériaux exotiques : Vous pourriez envisager l'épitaxie par faisceau moléculaire (MBE), qui fonctionne sous vide ultra-élevé et peut offrir des avantages en matière de pureté, bien qu'avec un débit généralement inférieur.

- Si votre objectif principal est des films simples, amorphes ou polycristallins : Des méthodes beaucoup plus rentables comme la pulvérisation cathodique, l'évaporation ou le CVD assisté par plasma (PECVD) sont mieux adaptées aux applications qui ne nécessitent pas de structures monocristallines parfaites.

En fin de compte, comprendre le processus MOCVD est essentiel pour apprécier comment l'architecture invisible au niveau atomique des matériaux permet la technologie sur laquelle nous comptons chaque jour.

Tableau récapitulatif :

| Étape clé du MOCVD | Objectif | Composants clés |

|---|---|---|

| Distribution des précurseurs | Fournit les blocs de construction chimiques | Composés organométalliques, bulles, gaz porteur |

| Chambre de réaction | Fournit un environnement contrôlé pour la croissance cristalline | Susceptor chauffé, plaquette de substrat |

| Réaction chimique | Décompose les précurseurs pour le dépôt atomique | Pyrolyse, croissance épitaxiale |

| Évacuation des sous-produits | Élimine les contaminants pour assurer la pureté | Système de pompe à vide |

Prêt à intégrer la technologie MOCVD avancée dans votre laboratoire ?

KINTEK se spécialise dans la fourniture de solutions hautes performances, conçues sur mesure pour vos besoins les plus exigeants en matière de recherche et de production de films minces. Notre expertise dans les systèmes thermiques avancés, y compris le MOCVD et le PECVD, garantit que vous disposez du contrôle précis nécessaire pour faire croître des films semi-conducteurs de haute pureté.

Nous favorisons votre innovation en offrant :

- Ingénierie de précision : Composants de réacteur et systèmes de chauffage adaptés pour une uniformité de film et un contrôle de composition optimaux.

- Expertise éprouvée : Compréhension approfondie des défis thermiques et chimiques inhérents aux processus tels que le MOCVD.

- Systèmes robustes et fiables : Équipement durable construit pour un fonctionnement continu dans des environnements de R&D et de production exigeants.

Discutons de la manière dont nos solutions peuvent accélérer votre projet. Que vous développiez des LED de nouvelle génération, des diodes laser ou de l'électronique de puissance, KINTEK est votre partenaire en ingénierie des matériaux avancés.

Contactez nos experts dès aujourd'hui pour découvrir comment nos capacités de four à haute température et de système CVD peuvent être personnalisées pour votre application spécifique.

Guide Visuel

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quelle est la relation entre la vitesse de croissance du diamant et sa qualité dans la méthode MPCVD ? Trouver l'équilibre entre vitesse et pureté pour votre application

- Quels sont les principaux avantages du MPCVD dans la synthèse de diamant ? Obtenir une production de diamant de haute pureté et évolutive

- Quel est le principe de fonctionnement de base du système de dépôt chimique en phase vapeur par plasma micro-ondes ? Débloquez la croissance de matériaux de haute pureté

- Comment le MPCVD est-il utilisé dans la fabrication de composants optiques en diamant polycristallin ? Obtenez des performances optiques supérieures

- Comment la MPCVD se compare-t-elle aux autres méthodes de CVD comme la HFCVD et le chalumeau à plasma ? Découvrez une pureté et une uniformité de film supérieures