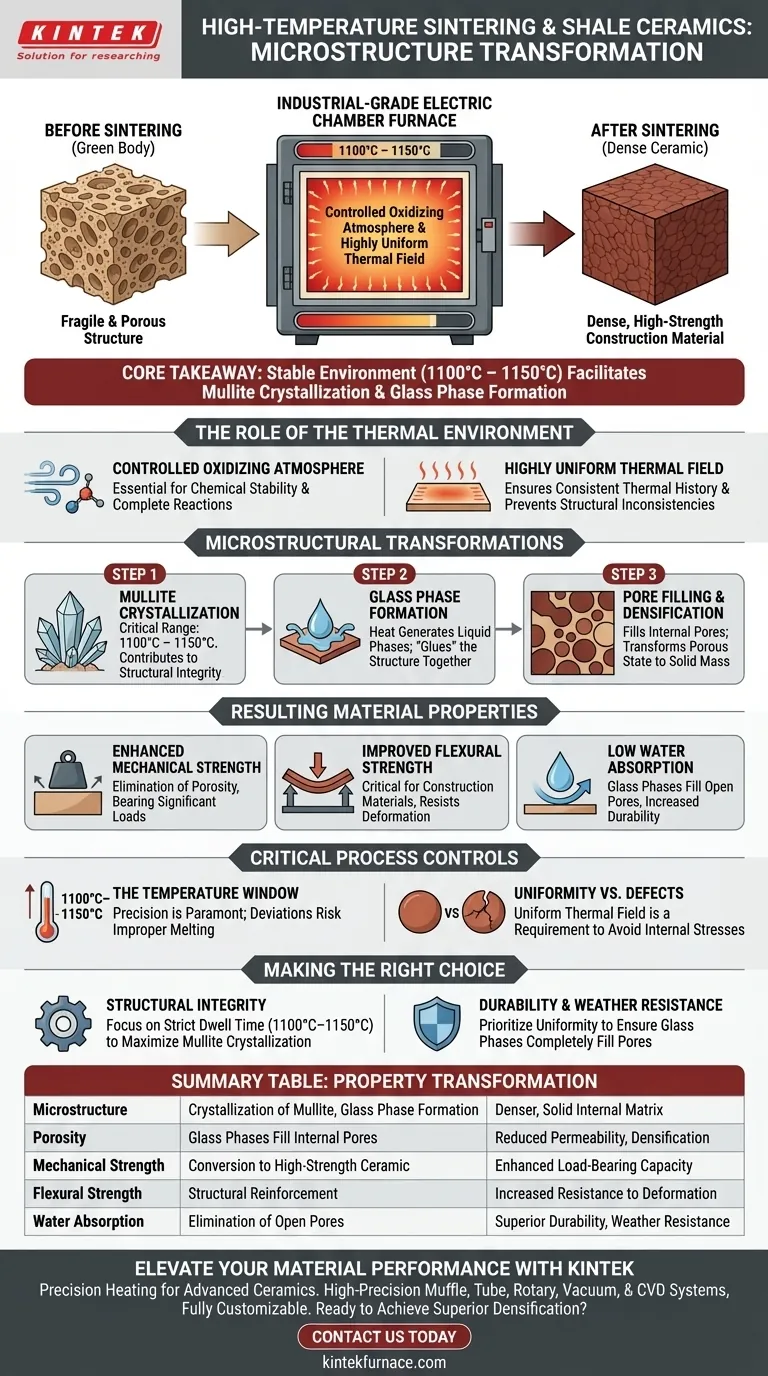

Le frittage à haute température dans un four à chambre électrique de qualité industrielle modifie fondamentalement la microstructure des céramiques d'argile. En soumettant le matériau à une atmosphère oxydante contrôlée et à un champ thermique très uniforme, le processus convertit une pièce brute fragile et poreuse en un matériau de construction dense et de haute résistance. Cette transformation est le résultat de réactions chimiques et physiques spécifiques qui ne se produisent que dans une fenêtre de température précise.

Point essentiel L'environnement stable du four, à des températures comprises entre 1100 °C et 1150 °C, facilite la cristallisation de la mullite et la formation de phases vitrifiables. Cela remplit les pores internes, ce qui donne des céramiques avec une résistance à la flexion considérablement améliorée et une faible absorption d'eau.

Le rôle de l'environnement thermique

Atmosphère oxydante contrôlée

Le four à chambre électrique fournit une atmosphère oxydante contrôlée. Cette condition environnementale spécifique est essentielle pour la stabilité chimique des céramiques d'argile pendant le processus de chauffage. Elle permet aux réactions physiques et chimiques complètes de se dérouler dans tout le matériau.

Champ thermique très uniforme

Le succès du frittage repose sur la cohérence. Les fours électriques de qualité industrielle sont conçus pour maintenir un champ thermique très uniforme. Cela garantit que chaque partie du corps céramique subit la même histoire thermique, évitant ainsi les incohérences structurelles.

Transformations microstructurales

Cristallisation de la mullite

Dans la plage de température critique de 1100 °C à 1150 °C, le matériau subit un changement de phase. L'environnement du four facilite la cristallisation de nouvelles phases de mullite. La mullite est un minéral silicate clé qui contribue largement à l'intégrité structurelle de la céramique finale.

Formation de phases vitrifiables

Simultanément, la chaleur génère des phases vitrifiables au sein de la matrice céramique. Ces phases, semblables à des liquides, pénètrent dans les vides microscopiques du matériau. Cette action "colle" efficacement la structure.

Remplissage des pores et densification

La combinaison de la croissance de la mullite et de la formation de phases vitrifiables remplit les pores de la pièce brute d'origine. Cela transforme le matériau d'un état poreux et perméable en une masse dense et solide.

Propriétés du matériau résultant

Résistance mécanique améliorée

Le résultat principal de ce changement microstructural est une augmentation spectaculaire de la résistance mécanique. L'élimination de la porosité crée une structure interne plus robuste capable de supporter des charges importantes.

Résistance à la flexion améliorée

Plus précisément, le processus confère une résistance à la flexion considérablement améliorée. Cette propriété – la capacité à résister à la déformation sous charge – est essentielle pour les céramiques d'argile utilisées comme matériaux de construction.

Faible absorption d'eau

Étant donné que les phases vitrifiables remplissent les pores ouverts, le produit final présente une faible absorption d'eau. Cela rend la céramique plus durable et résistante aux intempéries.

Contrôles critiques du processus

La fenêtre de température

La précision est primordiale. Les réactions nécessaires pour renforcer l'argile se produisent spécifiquement entre 1100 °C et 1150 °C. S'écarter de cette plage peut ne pas déclencher la cristallisation nécessaire ou entraîner une fusion inappropriée.

Uniformité vs. Défauts

La capacité du four à fournir un champ thermique uniforme n'est pas un luxe ; c'est une nécessité. Sans elle, un frittage inégal se produirait, entraînant des contraintes internes ou des réactions incomplètes dans certaines parties du lot de céramique.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos céramiques d'argile, concentrez-vous sur les paramètres spécifiques de votre cycle de frittage :

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que votre four peut maintenir un temps de maintien strict dans la fenêtre de 1100 °C–1150 °C pour maximiser la cristallisation de la mullite.

- Si votre objectif principal est la durabilité et la résistance aux intempéries : Privilégiez l'uniformité du champ thermique pour garantir que les phases vitrifiables remplissent complètement les pores dans tout le lot, minimisant ainsi l'absorption d'eau.

En contrôlant le champ thermique et l'oxydation, vous transformez l'argile brute en un matériau d'ingénierie haute performance.

Tableau récapitulatif :

| Transformation de la propriété | Effet du frittage à haute température (1100 °C - 1150 °C) | Bénéfice résultant |

|---|---|---|

| Microstructure | Cristallisation de la mullite et formation de phases vitrifiables | Matrice interne plus dense et plus solide |

| Porosité | Les phases vitrifiables remplissent les pores internes et les vides microscopiques | Réduction de la perméabilité et densification |

| Résistance mécanique | Conversion de la pièce brute en céramique de haute résistance | Capacité portante accrue |

| Résistance à la flexion | Renforcement structurel par l'historique thermique | Résistance accrue à la déformation |

| Absorption d'eau | Élimination des pores ouverts | Durabilité et résistance aux intempéries supérieures |

Élevez les performances de vos matériaux avec KINTEK

La précision fait la différence entre l'argile fragile et les céramiques haute performance. Chez KINTEK, nous comprenons qu'un champ thermique uniforme et une atmosphère oxydante stable sont essentiels à votre réussite en recherche et production.

Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de haute précision, ainsi que d'autres fours de laboratoire haute température – tous entièrement personnalisables pour répondre à vos fenêtres de température et exigences de frittage spécifiques.

Prêt à obtenir une densification de matériau supérieure ? Contactez-nous dès aujourd'hui pour découvrir comment nos solutions de chauffage avancées peuvent optimiser vos propriétés céramiques.

Guide Visuel

Références

- Carla Candeias, Fernando Rocha. Clay Schists from Barrancos (Portugal): An Approach Toward Sustainable Ceramic Raw Material Use. DOI: 10.3390/min15080852

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi un four à moufle avec un contrôle de chauffage programmable multi-étapes est-il nécessaire pour la synthèse d'oxyde de magnésium par sol-gel ?

- Quelles applications les fours à moufle ont-ils en céramique ? Déverrouillez une cuisson de précision pour des résultats supérieurs

- Quel équipement de sécurité incendie doit être disponible lors de l'utilisation d'un four de paillasse ? Équipement essentiel pour la sécurité en laboratoire

- Qu'est-ce qu'un four à moufle et quelle est sa fonction principale ? Découvrez son rôle dans le traitement à haute température

- Quels principes scientifiques régissent le fonctionnement d'un four à moufle ? Maîtrisez un contrôle précis de la chaleur pour des résultats purs

- Quelles conditions de procédé un four à moufle offre-t-il pour la réduction du rGO ? Maîtriser le traitement thermique de l'oxyde de graphène

- Qu'est-ce qu'un four à moufle et comment fonctionne-t-il généralement ? Découvrez son rôle dans le chauffage sans contamination

- Comment un four à moufle convertit-il la goethite en hématite ? Optimisez la déshydratation thermique avec précision