À la base, les fours tubulaires rotatifs sont des outils industriels spécialisés pour le traitement thermique de matériaux granulaires, pulvérulents ou pelletisés, de manière continue ou par lots. Ils sont indispensables pour les opérations à haute température comme la calcination, le frittage, le grillage et la pyrolyse, où l'obtention d'un produit très uniforme est essentielle dans des industries allant de la métallurgie à la fabrication de produits chimiques et à la récupération de ressources.

La véritable valeur d'un four tubulaire rotatif réside dans sa capacité à combiner une chaleur élevée avec un culbutage constant et doux. Ce mouvement unique garantit que chaque particule de matériau est uniformément exposée à la chaleur et à toute atmosphère contrôlée, résolvant le défi d'atteindre une qualité constante dans le traitement des matériaux en vrac.

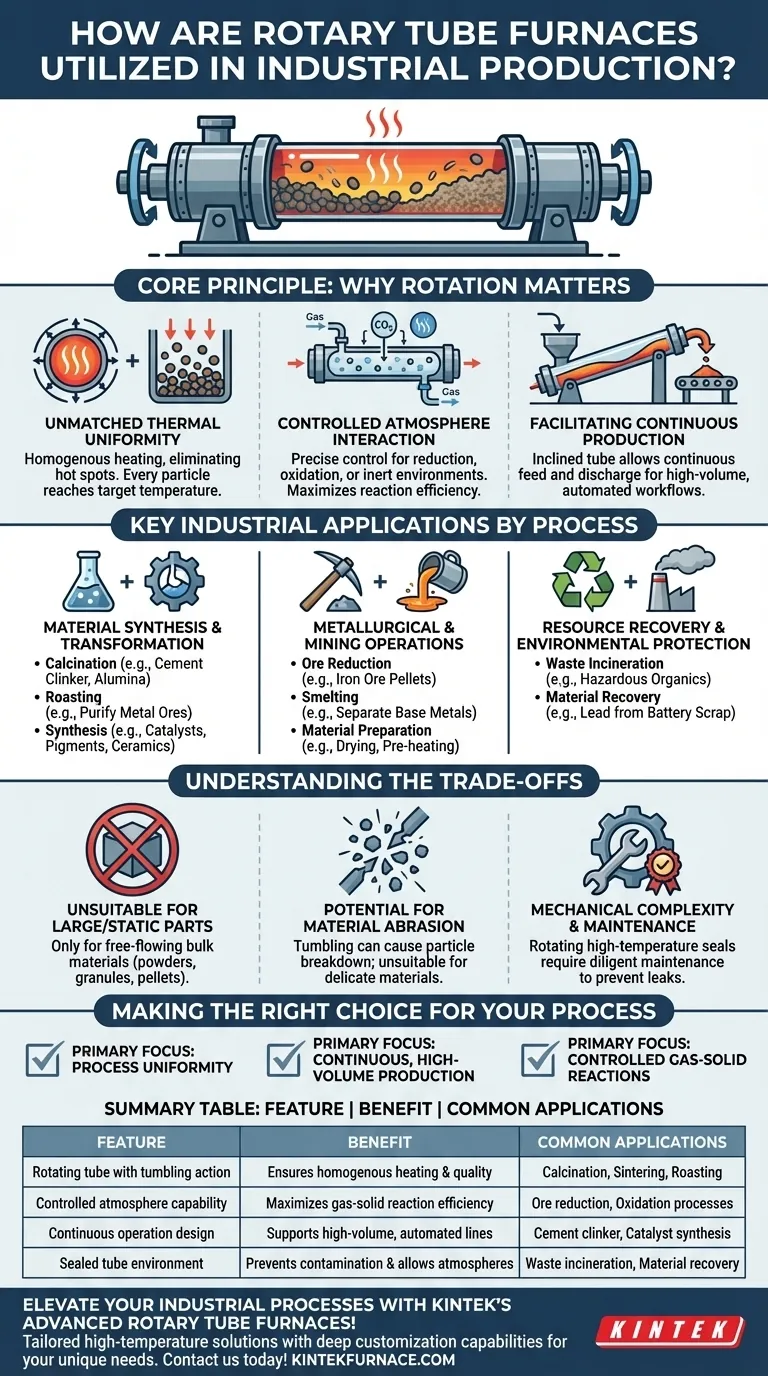

Le principe de base : pourquoi la rotation est importante

La caractéristique principale de ce four est son tube de traitement à rotation lente, souvent incliné à un léger angle. Cette conception n'est pas arbitraire ; elle est conçue pour résoudre des défis industriels spécifiques liés au traitement des solides en vrac.

Uniformité thermique inégalée

Le principal avantage de la rotation est le chauffage homogène. Au fur et à mesure que le matériau culbute, de nouvelles surfaces sont constamment exposées à la source de chaleur, éliminant les points chauds et garantissant que tout le lot ou le flux atteint la température cible de manière uniforme.

Interaction en atmosphère contrôlée

L'environnement scellé du tube permet un contrôle précis de l'atmosphère gazeuse. Ceci est essentiel pour des processus comme la réduction gazeuse des minerais, l'oxydation contrôlée des matériaux, ou la conduite de réactions dans un environnement inerte pour prévenir les effets secondaires indésirables. L'action de culbutage maximise la surface du matériau solide exposée au gaz, augmentant l'efficacité de la réaction.

Faciliter la production continue

Pour les opérations industrielles à grande échelle, la capacité de fonctionner en continu est un moteur économique majeur. La légère inclinaison du tube permet d'alimenter continuellement le matériau dans l'extrémité supérieure et de le faire voyager lentement vers l'extrémité inférieure pour la décharge, créant une ligne de production efficace et automatisée.

Applications industrielles clés par processus

Bien que utilisés dans de nombreux secteurs, les applications des fours tubulaires rotatifs peuvent être mieux comprises par le processus thermique effectué.

Synthèse et transformation des matériaux

C'est le cas d'utilisation le plus large et le plus courant. Il implique la modification des propriétés chimiques ou physiques d'un matériau pour créer un nouveau produit.

- Calcination : Chauffer un solide à haute température pour éliminer les composants volatils, comme la conversion du calcaire en chaux ou la production de clinker de ciment et d'alumine.

- Grillage : Un processus métallurgique impliquant des réactions gaz-solide, souvent utilisé pour purifier les minerais métalliques.

- Synthèse : Création de nouveaux matériaux comme les catalyseurs et pigments industriels, ou le dopage de céramiques avec des métaux de terres rares pour conférer des propriétés spécifiques.

Opérations métallurgiques et minières

La capacité à gérer des températures élevées et des atmosphères contrôlées rend ces fours essentiels en métallurgie.

- Réduction des minerais : Utilisation d'un gaz réducteur (comme l'hydrogène) pour éliminer l'oxygène des oxydes métalliques, une étape clé dans la production de métaux purs à partir de minerais comme les boulettes de minerai de fer.

- Fonderie : Chauffage des matériaux au-delà de leur point de fusion pour séparer les métaux de base de leurs impuretés.

- Préparation des matériaux : Séchage et préchauffage des matières premières avant qu'elles n'entrent dans un four primaire, améliorant l'efficacité globale du processus.

Récupération des ressources et protection de l'environnement

Les fours rotatifs offrent une méthode robuste pour le traitement des sous-produits et des flux de déchets.

- Incinération des déchets : Destruction sûre des matières organiques dangereuses à hautes températures dans un environnement contrôlé.

- Récupération des matériaux : Extraction de substances précieuses à partir des déchets, comme la récupération du plomb des rebuts de batteries ou d'autres métaux des sous-produits industriels.

Comprendre les compromis

Aucune technologie n'est une solution universelle. Comprendre les limites d'un four tubulaire rotatif est essentiel pour son application appropriée.

Inadapté aux pièces grandes ou statiques

Ces fours sont conçus exclusivement pour le traitement de matériaux en vrac à écoulement libre comme les poudres, les granulés et les pastilles. Ils ne peuvent pas être utilisés pour le traitement thermique de composants uniques, grands ou statiques.

Potentiel d'abrasion du matériau

L'action de culbutage, tout en assurant l'uniformité thermique, peut provoquer une abrasion et une rupture des particules. Cela le rend inadapté aux matériaux très délicats ou friables où le maintien de l'intégrité des particules est primordial.

Complexité mécanique et maintenance

Les joints rotatifs aux extrémités du tube, qui doivent maintenir une étanchéité parfaite à haute température, sont des composants mécaniques complexes. Ils représentent un point de défaillance critique et nécessitent une maintenance diligente pour prévenir les fuites et assurer la sécurité opérationnelle.

Faire le bon choix pour votre processus

La sélection de la technologie de traitement thermique appropriée dépend entièrement de votre matériau et de vos objectifs de production.

- Si votre objectif principal est l'uniformité du processus : Un four tubulaire rotatif est le choix idéal pour garantir que chaque particule de votre solide en vrac reçoive exactement le même traitement thermique et atmosphérique.

- Si votre objectif principal est une production continue et à grand volume : La conception d'un four rotatif incliné est intrinsèquement adaptée à l'intégration dans un flux de travail industriel automatisé 24h/24 et 7j/7.

- Si votre objectif principal est les réactions gaz-solide contrôlées : La combinaison d'un tube scellé et à atmosphère contrôlée et de l'exposition à une grande surface grâce au culbutage offre une efficacité de réaction inégalée.

En fin de compte, le four tubulaire rotatif excelle là où la cohérence du processus et l'uniformité thermique sont primordiales pour produire des matériaux en vrac de haute qualité à grande échelle.

Tableau récapitulatif :

| Caractéristique | Avantage | Applications courantes |

|---|---|---|

| Tube rotatif avec action de culbutage | Assure un chauffage homogène et une qualité de produit uniforme | Calcination, frittage, grillage |

| Capacité d'atmosphère contrôlée | Maximise l'efficacité des réactions gaz-solide | Réduction de minerai, processus d'oxydation |

| Conception à fonctionnement continu | Prend en charge les lignes de production automatisées à grand volume | Production de clinker de ciment, synthèse de catalyseurs |

| Environnement de tube scellé | Empêche la contamination et permet des atmosphères inertes/réactives | Incinération des déchets, récupération de matériaux |

Optimisez vos processus industriels avec les fours tubulaires rotatifs avancés de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure à haute température. Notre gamme de produits, comprenant des fours rotatifs, des fours à moufle, tubulaires, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est améliorée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours peuvent optimiser vos flux de travail de calcination, de frittage ou de synthèse de matériaux pour une qualité et une efficacité supérieures !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct