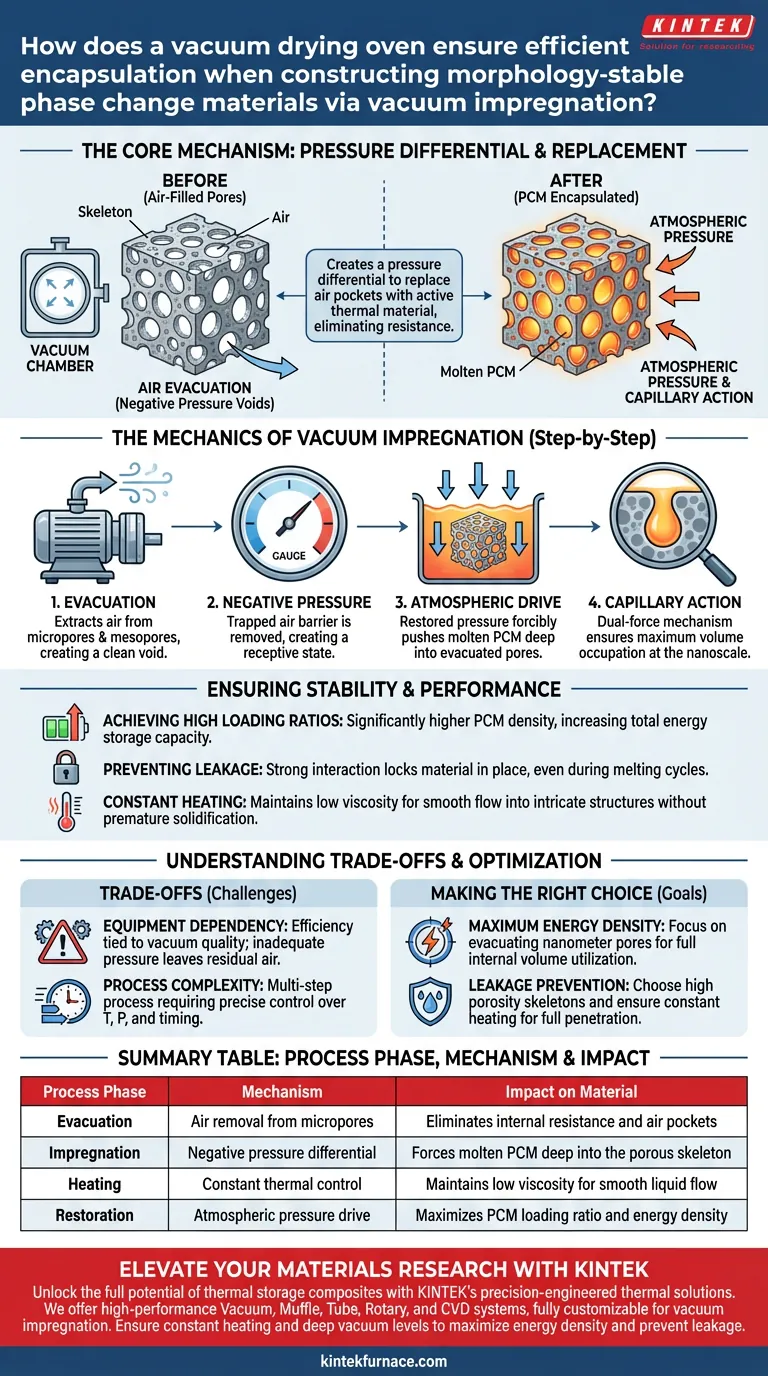

Un four de séchage sous vide assure un encapsulage efficace en créant un différentiel de pression qui force physiquement les matériaux à changement de phase (MCP) liquides dans les structures microscopiques d'un squelette poreux. En évacuant d'abord l'air des pores du matériau de support, le four élimine la résistance interne, permettant à la pression atmosphérique et à l'action capillaire de faire pénétrer le MCP fondu profondément dans les vides de taille nanométrique une fois la pression rétablie.

Le mécanisme principal de l'imprégnation sous vide est le remplacement des poches d'air par un matériau thermique actif. Ce processus utilise la synergie des vides sous pression négative et de la force de restauration de la pression atmosphérique pour atteindre une densité maximale du matériau et prévenir les fuites.

La mécanique de l'imprégnation sous vide

Évacuation du squelette de support

Le processus commence par le placement d'un matériau de support poreux, tel que du carbone de biomasse ou des minéraux, dans le four sous vide. Le système extrait l'air emprisonné dans les micropores et mésopores du matériau, créant un vide propre.

Création d'un environnement de pression négative

L'élimination de l'air crée un état de pression négative à l'intérieur des structures squelettiques. Cette étape est cruciale car l'air emprisonné agit comme une barrière qui bloque physiquement les liquides d'entrer dans les petits vides.

La force motrice de la pression atmosphérique

Une fois le squelette immergé dans le MCP fondu (comme la paraffine ou le polyéthylène glycol), le système rétablit la pression atmosphérique. Cette pression externe crée un différentiel puissant, forçant le MCP liquide à pénétrer dans les pores évacués.

Action capillaire à l'échelle nanométrique

Alors que la pression atmosphérique initie le remplissage, les forces capillaires aident à attirer le liquide dans les pores de taille nanométrique. Ce mécanisme à double force garantit que le MCP occupe le volume maximal disponible dans la structure de support.

Assurer la stabilité et la performance

Atteindre des taux de chargement élevés

L'imprégnation sous vide donne un composite avec une densité de MCP significativement plus élevée que les méthodes d'immersion simples. Cela maximise le taux de chargement, augmentant directement la capacité totale de stockage d'énergie du matériau final.

Prévention des fuites

L'infiltration profonde favorise une forte interaction entre le cœur du MCP et le cadre poreux. Cette intégration structurelle verrouille efficacement le matériau en place, empêchant les fuites même lorsque le MCP fond pendant le cyclage thermique.

La nécessité d'un chauffage constant

Le four sous vide fournit un chauffage constant tout au long du processus d'imprégnation. Cela maintient le MCP dans un état liquide de faible viscosité, assurant qu'il s'écoule en douceur dans la structure poreuse complexe sans solidification prématurée.

Comprendre les compromis

Dépendance de l'équipement

L'efficacité de l'encapsulage est directement liée à la qualité du vide généré. Une pression négative inadéquate laisse des poches d'air résiduelles, ce qui réduit de façon permanente la capacité thermique du matériau.

Complexité du processus

Comparé au revêtement de surface ou au simple mélange, l'imprégnation sous vide est un processus en plusieurs étapes. Il nécessite un contrôle précis de la température, des niveaux de vide et du moment de la re-pressurisation pour garantir que le squelette n'est pas endommagé tout en maximisant le remplissage.

Faire le bon choix pour votre objectif

Pour optimiser la construction de MCP stables en morphologie, considérez vos objectifs de performance spécifiques :

- Si votre objectif principal est la densité d'énergie maximale : Assurez-vous que votre système de vide peut évacuer les pores de taille nanométrique pour utiliser tout le volume interne du squelette de support.

- Si votre objectif principal est la prévention des fuites : Sélectionnez un squelette de support à haute porosité et maintenez un chauffage constant pour garantir que le MCP pénètre complètement et se lie au cadre interne.

Le four de séchage sous vide transforme un squelette poreux d'un porteur passif en un composite de stockage thermique actif et à haute efficacité.

Tableau récapitulatif :

| Phase du processus | Mécanisme | Impact sur le matériau |

|---|---|---|

| Évacuation | Élimination de l'air des micropores | Élimine la résistance interne et les poches d'air |

| Imprégnation | Différentiel de pression négative | Force le MCP fondu profondément dans le squelette poreux |

| Chauffage | Contrôle thermique constant | Maintient une faible viscosité pour un flux liquide fluide |

| Restauration | Moteur de pression atmosphérique | Maximise le taux de chargement du MCP et la densité d'énergie |

Élevez votre recherche sur les matériaux avec KINTEK

Libérez tout le potentiel de vos composites de stockage thermique avec les solutions thermiques de précision de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes sous vide, muffles, tubulaires, rotatifs et CVD haute performance, tous entièrement personnalisables pour répondre aux exigences rigoureuses de l'imprégnation sous vide et de la construction de matériaux stables en morphologie.

Que vous augmentiez la production ou que vous affiniez les vides à l'échelle nanométrique, nos fours de laboratoire haute température garantissent le chauffage constant et les niveaux de vide profonds nécessaires pour prévenir les fuites et maximiser la densité d'énergie. Contactez-nous dès aujourd'hui pour trouver le système parfait pour votre laboratoire !

Guide Visuel

Références

- Yuan Jia, Yushi Liu. Recent advances in energy storage and applications of form‐stable phase change materials with recyclable skeleton. DOI: 10.1002/cnl2.117

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

Les gens demandent aussi

- Quelle est l'importance de l'environnement sous vide pour le frittage de l'acier inoxydable ? Obtenez une pureté de haute densité

- Quel niveau de vide est requis pour le dépôt de revêtement AlCrSiWN ? Atteindre une pureté et une adhérence maximales

- Quels sont les avantages de l'utilisation de systèmes de filtration sous vide pour les perrhénates à base de calcium ? Guide d'experts sur la stabilité

- Comment une étuve de séchage sous vide aide-t-elle à maintenir la surface spécifique élevée des nanofibres de (Y0.2La0.2Nd0.2Gd0.2Sm0.2)CoO3 ?

- Pourquoi utiliser un four sous vide pour les précurseurs de batteries ? Améliorer la stabilité chimique et l'efficacité du broyage

- Quelle est l'application principale d'une étuve sous vide pour l'encapsulation de CPD/C60 ? Verrouillage des nano-charges dans les membranes PU

- Quels sont les principaux avantages du revenu sous vide ? Obtenir une qualité de surface supérieure et des propriétés de matériaux améliorées

- Quels sont les avantages de la cémentation sous vide par rapport aux méthodes conventionnelles de cémentation en atmosphère ? Améliorez la qualité et l'efficacité de la cémentation par অধ্যাপক.