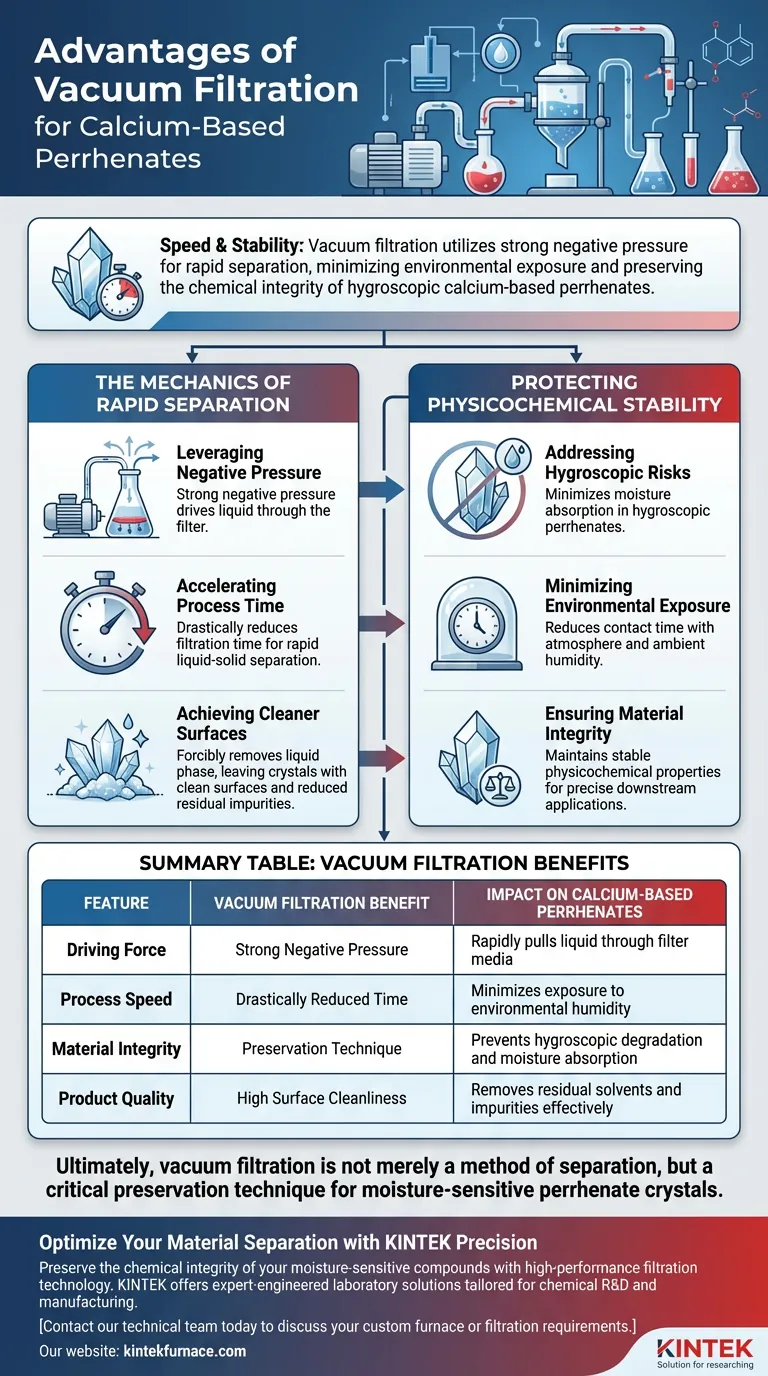

Les systèmes de filtration sous vide offrent un avantage décisif en utilisant une forte pression négative pour accélérer la séparation des cristaux de la liqueur mère. Ce traitement rapide est essentiel pour minimiser l'exposition des perrhénates à base de calcium à l'environnement, préservant ainsi leur intégrité chimique et garantissant la propreté des surfaces.

Le principal avantage réside dans la relation entre la vitesse et la stabilité. Étant donné que les perrhénates à base de calcium sont hygroscopiques, la séparation rapide fournie par la filtration sous vide minimise le contact avec l'air humide, empêchant l'absorption d'humidité qui compromettrait autrement les propriétés physico-chimiques des cristaux.

La mécanique de la séparation rapide

Exploiter la pression négative

Les systèmes de filtration sous vide ne reposent pas uniquement sur la gravité ; ils génèrent une forte force motrice de pression négative. Cette différence de pression aspire activement le liquide à travers le milieu filtrant.

Accélérer le temps de traitement

Le principal avantage opérationnel est la réduction drastique du temps de filtration. Cela permet une séparation rapide des cristaux solides de la liqueur mère environnante.

Obtenir des surfaces plus propres

En expulsant de force la phase liquide, le système laisse derrière lui des cristaux aux surfaces propres. Cela réduit la quantité de solvant résiduel ou d'impuretés adhérant au produit final.

Protection de la stabilité physico-chimique

Gérer les risques hygroscopiques

Les cristaux de perrhénate à base de calcium sont hygroscopiques, ce qui signifie qu'ils ont tendance à absorber l'humidité de l'environnement environnant. S'ils sont laissés exposés pendant un processus de filtration lent, la qualité du cristal se dégrade.

Minimiser l'exposition environnementale

La vitesse de la filtration sous vide est une mesure de contrôle qualité, pas seulement un gain de temps. En minimisant le temps de contact avec l'atmosphère, le système empêche les cristaux de réagir avec l'humidité ambiante.

Assurer l'intégrité du matériau

Une isolation rapide garantit que les cristaux conservent des propriétés physico-chimiques stables. Ceci est essentiel pour les applications en aval où une composition chimique et des caractéristiques de surface précises sont requises.

Considérations opérationnelles et compromis

Complexité de l'équipement

Contrairement à la simple filtration par gravité, les systèmes sous vide nécessitent des pompes, des joints et des récipients sous pression. Cela introduit une couche de complexité mécanique et des exigences de maintenance dans le flux de travail.

Gérer l'intégrité des joints

Pour maintenir la différence de pression nécessaire, l'intégrité du système est primordiale. Les fuites dans la ligne à vide peuvent réduire l'efficacité et potentiellement réintroduire des contaminants ou de l'humidité dans le processus.

Faire le bon choix pour votre objectif

Pour déterminer si la filtration sous vide est nécessaire pour votre application spécifique, tenez compte de vos contraintes principales :

- Si votre objectif principal est la pureté des cristaux : Privilégiez la filtration sous vide pour minimiser l'exposition environnementale et prévenir l'absorption d'humidité dans les matériaux hygroscopiques.

- Si votre objectif principal est l'efficacité du processus : Mettez en œuvre des systèmes sous vide pour réduire considérablement le temps nécessaire à la séparation solide-liquide par rapport aux méthodes par gravité.

En fin de compte, la filtration sous vide n'est pas simplement une méthode de séparation, mais une technique de préservation essentielle pour les cristaux de perrhénate sensibles à l'humidité.

Tableau récapitulatif :

| Caractéristique | Avantage de la filtration sous vide | Impact sur les perrhénates à base de calcium |

|---|---|---|

| Force motrice | Forte pression négative | Aspire rapidement le liquide à travers le média filtrant |

| Vitesse du processus | Temps considérablement réduit | Minimise l'exposition à l'humidité ambiante |

| Intégrité du matériau | Technique de préservation | Prévient la dégradation hygroscopique et l'absorption d'humidité |

| Qualité du produit | Haute propreté de surface | Élimine efficacement les solvants résiduels et les impuretés |

Optimisez la séparation de vos matériaux avec KINTEK Precision

Préservez l'intégrité chimique de vos composés sensibles à l'humidité grâce à une technologie de filtration haute performance. KINTEK fournit des solutions de laboratoire conçues par des experts et adaptées aux exigences rigoureuses de la R&D et de la fabrication chimiques.

Soutenus par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des équipements de laboratoire spécialisés, tous personnalisables pour vos besoins de traitement uniques. Que vous traitiez des perrhénates hygroscopiques ou des boues céramiques avancées, nos systèmes garantissent une stabilité et une pureté maximales.

Guide Visuel

Références

- New calcium perrhenates: synthesis and crystal structures of Ca(ReO<sub>4</sub>)<sub>2</sub> and K<sub>2</sub>Ca<sub>3</sub>(ReO<sub>4</sub>)<sub>8</sub>·4H<sub>2</sub>O. DOI: 10.1515/zkri-2025-0008

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Soufflets à vide haute performance pour une connexion efficace et un vide stable dans les systèmes

- Hublot d'observation pour ultravide Bride en acier inoxydable Verre saphir Voyant pour KF

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment le contrôle précis de la température des fours de fusion industriels affecte-t-il la sélection des phases intermétalliques ?

- Quel rôle joue une étuve sous vide poussé dans le prétraitement des échantillons de roche ? Assurer une surveillance microstructurale de haute précision

- Quelles industries utilisent la technologie du vide dans le traitement thermique ? Débloquez la production de matériaux haute performance

- Pourquoi un four sous vide est-il utilisé pour le recuit à haute température des composites Ti–TEG à 700 K ?

- Pourquoi un niveau de vide de 5 à 10 Pa est-il requis pour éliminer le silicium et le zinc du chlorure de rubidium ? Perspectives d'experts

- Comment un système de chauffage radiant dans un four à vide influence-t-il les joints brasés ? Conseils d'experts pour une qualité supérieure

- Comment les fours de revêtement sous vide sont-ils appliqués dans l'industrie des semi-conducteurs et des composants électroniques ? Essentiel pour l'électronique de haute pureté

- Quels avantages un four de séchage sous vide offre-t-il par rapport aux équipements de séchage standard pour la récupération du BHET ? Assurer une pureté maximale