Pour entretenir correctement un four à vide lorsqu'il n'est pas utilisé, vous devez protéger son environnement interne de la contamination atmosphérique. Les deux méthodes principales consistent soit à maintenir la chambre sous un vide constant et faible, soit à la remplir de nouveau avec un gaz inerte pur et sec comme l'azote. Cela empêche l'humidité d'être absorbée par les composants internes du four, ce qui est la principale cause de dégradation et de problèmes de performance pendant les périodes d'inactivité.

Le principal défi de l'entretien des fours inactifs est de lutter contre l'humidité et l'air. Un four à vide est conçu pour être un environnement vierge et contrôlé ; le laisser ouvert à l'atmosphère invite à une contamination qui augmente considérablement les temps de cycle futurs et peut endommager les matériaux internes sensibles.

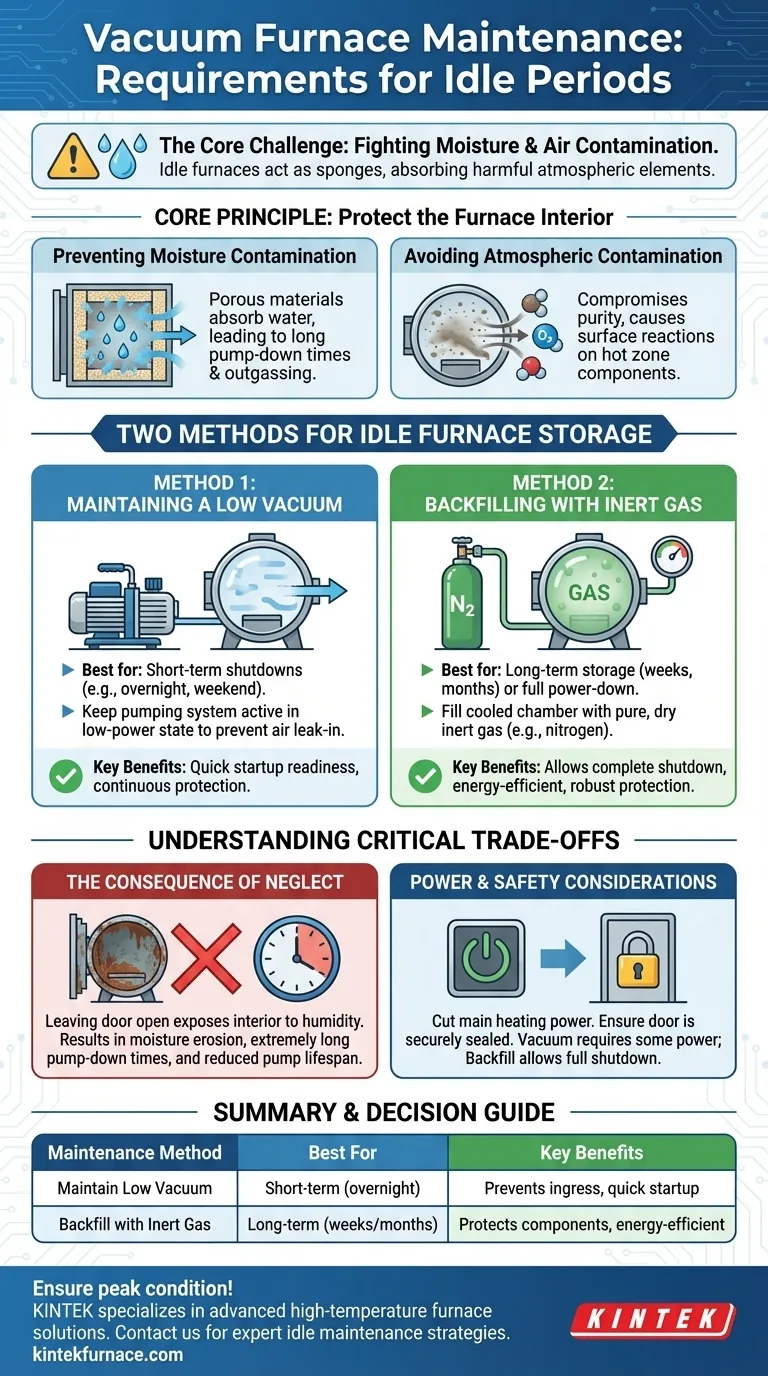

Le principe fondamental : protéger l'intérieur du four

Les performances d'un four à vide dépendent entièrement de la qualité de son environnement interne. Lorsqu'il est inactif, l'objectif principal est de prévenir la dégradation de cet environnement.

Prévenir la contamination par l'humidité

L'humidité est le plus grand ennemi d'un four à vide inactif. Les matériaux réfractaires internes et l'isolation en graphite sont poreux et agiront comme des éponges, absorbant la vapeur d'eau de l'air ambiant.

Cette humidité absorbée entraîne des problèmes importants lors de votre prochaine utilisation, notamment des temps de pompage considérablement plus longs et un dégazage qui peut contaminer la pièce à usiner.

Éviter la contamination atmosphérique

Au-delà de l'eau, l'air atmosphérique contient de l'oxygène, de la poussière et d'autres contaminants. Les laisser pénétrer dans la chambre peut compromettre la pureté requise pour les processus à haute performance et peut entraîner des réactions de surface indésirables sur les composants de la zone chaude du four au fil du temps.

Deux méthodes de stockage pour four inactif

Votre stratégie devrait consister à créer une barrière qui empêche l'air ambiant de pénétrer dans la chambre. Il existe deux pratiques industrielles courantes pour y parvenir.

Méthode 1 : Maintenir un vide faible

La méthode la plus courante, en particulier pour les arrêts à court terme, consiste à laisser le four sous un vide grossier ou faible.

En maintenant le système de pompage actif à faible puissance ou par intermittence, vous assurez que la pression à l'intérieur de la chambre est toujours inférieure à l'atmosphère extérieure. Cela empêche physiquement l'air et l'humidité de s'infiltrer.

Méthode 2 : Remplissage avec un gaz inerte

Pour un stockage à plus long terme ou lorsque vous souhaitez couper complètement le système de pompage, le remplissage est la solution idéale.

Une fois le four refroidi, la chambre est remplie d'un gaz inerte sec de haute pureté, généralement de l'azote. Le maintien d'une légère surpression garantit que, s'il existe des fuites mineures, le gaz propre s'échappera plutôt que l'air contaminé ne s'infiltre.

Comprendre les compromis critiques

Ne pas sécuriser correctement un four inactif n'est pas une négligence mineure ; cela a des conséquences directes sur l'efficacité opérationnelle et la longévité de l'équipement.

La conséquence de la négligence

Le simple fait d'éteindre le four et de laisser la porte non scellée ou ouverte est le pire des scénarios. Cela expose directement l'isolation et les matériaux réfractaires à l'humidité.

Il en résulte une érosion et une saturation par l'humidité, ce qui entraîne des temps de pompage extrêmement longs lors du prochain démarrage, car vous devez pomper toute la vapeur d'eau absorbée. Cela gaspille de l'énergie, du temps et réduit la durée de vie de votre pompe.

Considérations de puissance et de sécurité

Lors de l'arrêt, l'alimentation électrique principale doit être coupée par mesure de sécurité. La porte doit toujours être bien fermée et scellée pour créer la barrière initiale.

Que vous coupiez l'alimentation des systèmes de pompage et de contrôle dépend de votre stratégie d'inactivité choisie. Le maintien d'un vide nécessite une certaine puissance, tandis qu'un remplissage à l'azote permet un arrêt plus complet. Suivez toujours les directives spécifiques du fabricant.

Faire le bon choix pour votre opération

Votre stratégie de maintenance en période d'inactivité doit s'aligner sur votre rythme opérationnel et la durée de l'arrêt.

- Si votre four doit être inactif pendant une courte période (par exemple, la nuit ou un week-end) : Le maintien d'un vide faible est souvent la méthode la plus pratique et la plus efficace pour garantir qu'il soit prêt pour un démarrage rapide.

- Si votre four est arrêté pour un stockage à long terme (par exemple, des semaines ou des mois) : Effectuer un refroidissement complet, puis remplir la chambre avec de l'azote sous pression positive est la solution la plus robuste et la plus économe en énergie.

- Si vous privilégiez la longévité de l'équipement avant tout : Ne laissez jamais la chambre ouverte à l'atmosphère plus longtemps que ce qui est absolument nécessaire pour le chargement et le déchargement.

Une maintenance inactive appropriée est un investissement direct dans la fiabilité et les performances de votre four à vide.

Tableau récapitulatif :

| Méthode d'entretien | Idéal pour | Avantages clés |

|---|---|---|

| Maintenir un vide faible | Périodes d'inactivité courtes (par ex., la nuit) | Empêche l'entrée d'air/humidité, préparation rapide au démarrage |

| Remplissage avec un gaz inerte | Stockage à long terme (par ex., semaines ou mois) | Protège les composants, permet l'arrêt complet de l'alimentation, économe en énergie |

Assurez-vous que votre four à vide reste en parfait état pendant les périodes d'inactivité ! KINTEK est spécialisé dans les solutions de fours à haute température avancées, y compris les fours à vide et à atmosphère, avec une personnalisation approfondie pour répondre à vos besoins uniques. Notre équipe d'experts peut vous aider à mettre en œuvre les meilleures stratégies de maintenance inactive pour la fiabilité et l'efficacité. Contactez-nous dès aujourd'hui pour en savoir plus et protéger votre investissement !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase