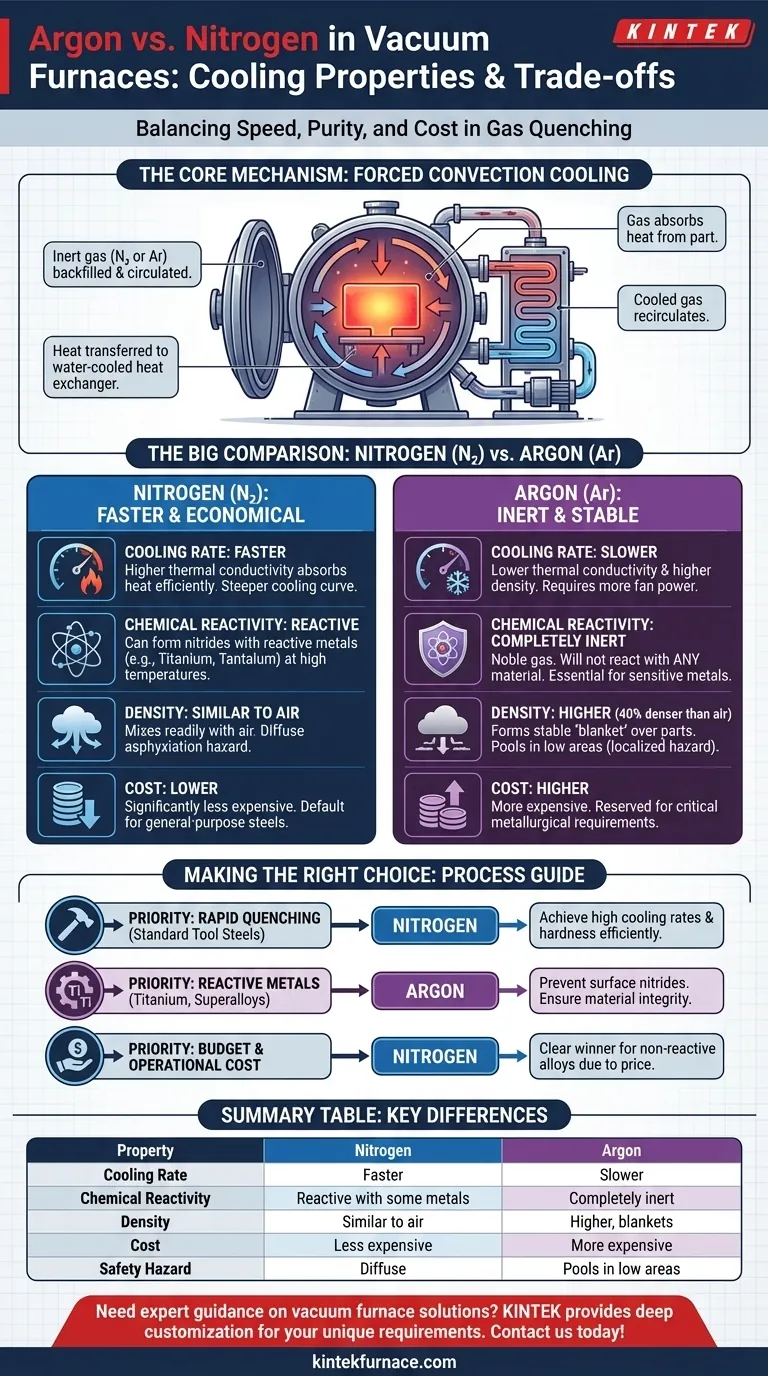

En comparaison directe, l'azote offre un taux de refroidissement plus rapide dans les fours sous vide que l'argon. Cela est principalement dû au fait que l'azote a une meilleure conductivité thermique, ce qui lui permet d'absorber et de transférer la chaleur de la pièce plus efficacement. Cependant, le choix ne se résume pas simplement à la vitesse ; il implique des compromis critiques en matière de compatibilité des processus, d'intégrité des matériaux et de sécurité opérationnelle.

Bien que l'azote soit l'agent de refroidissement le plus efficace, l'inertie totale de l'argon et sa densité plus élevée le rendent essentiel pour les matériaux sensibles. Votre choix dépend de votre priorité : maximiser la vitesse de refroidissement ou garantir la pureté chimique et les propriétés finales de votre pièce.

La physique du refroidissement des fours : pourquoi le choix du gaz est important

Pour comprendre la différence, nous devons d'abord examiner le mécanisme de trempe gazeuse dans un four sous vide. Le processus repose sur la convection forcée pour évacuer la chaleur de la pièce.

Le mécanisme central : le transfert de chaleur par convection

Une fois le cycle de chauffage terminé, la chambre à vide est remplie d'un gaz inerte comme l'azote ou l'argon à une pression positive, souvent deux fois la pression atmosphérique ou plus.

Un puissant ventilateur fait circuler ce gaz à grande vitesse. Le gaz absorbe la chaleur de la pièce chaude, la transporte vers un échangeur de chaleur (généralement refroidi à l'eau), puis recircule dans la zone chaude pour absorber plus de chaleur.

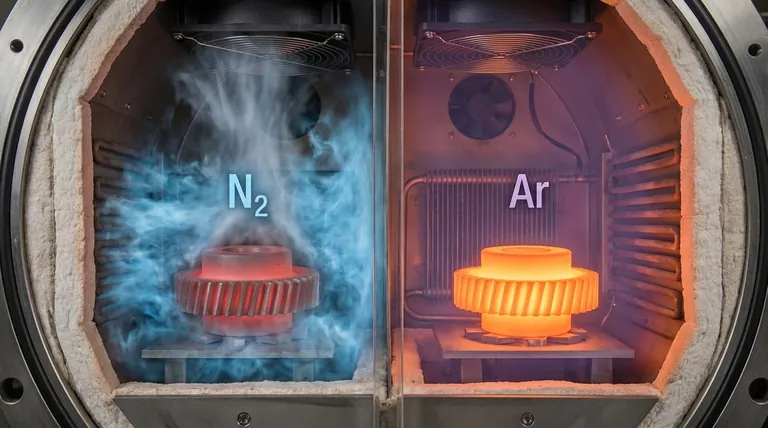

Azote : l'agent de refroidissement le plus rapide

L'azote est le gaz supérieur pour le refroidissement rapide. Sa structure moléculaire lui confère une chaleur spécifique et une conductivité thermique plus élevées que l'argon.

Cela signifie que pour chaque pied cube de gaz circulé, l'azote peut absorber et transporter plus d'énergie thermique loin de la pièce que l'argon. Il en résulte une courbe de refroidissement plus abrupte et des temps de cycle plus courts.

Argon : l'agent plus lent et plus stable

Les échantillons refroidissent plus lentement dans l'argon. Cela est dû à deux propriétés principales : sa conductivité thermique plus faible et sa densité plus élevée.

Parce que l'argon est moins efficace pour transférer la chaleur, le processus de trempe est intrinsèquement plus lent. De plus, sa densité élevée exige plus d'énergie du ventilateur de circulation pour atteindre la même vitesse de gaz que l'azote, ce qui peut encore limiter le taux de refroidissement maximal selon la conception du four.

Au-delà de la vitesse de refroidissement : facteurs critiques du processus

Le gaz optimal n'est pas toujours celui qui refroidit le plus rapidement. Les exigences métallurgiques du matériau traité sont souvent le facteur décisif.

Réactivité chimique : quand la pureté est primordiale

C'est la distinction la plus critique. Bien que les deux gaz soient considérés comme "inertes", l'azote peut réagir avec certains éléments aux températures élevées trouvées dans un four sous vide.

Par exemple, l'azote réagira avec le titane, le tantale et certains aciers inoxydables pour former des nitrures à la surface de la pièce. Cela peut altérer les propriétés du matériau et est généralement indésirable.

L'argon, en tant que gaz noble, est complètement inerte dans toutes les conditions de four. Il ne réagira avec aucun matériau, ce qui en fait le seul choix sûr pour le traitement des métaux hautement réactifs.

Densité du gaz et effet de couverture

L'argon est environ 40 % plus dense que l'air, tandis que la densité de l'azote est très similaire à celle de l'air. Cette différence a des implications pratiques.

La densité élevée de l'argon lui permet de former une "couverture" stable sur les pièces, les protégeant efficacement des traces de contaminants avec un flux de gaz minimal. Cela peut être un avantage dans le refroidissement statique ou les applications à faible débit.

L'influence de la conception du four

Le choix du gaz n'est qu'une partie de l'équation. L'efficacité du système de trempe d'un four – y compris la puissance de son ventilateur de circulation, l'efficacité de son échangeur de chaleur et la conception de ses buses de gaz – joue un rôle énorme dans le taux de refroidissement final. Un système bien conçu utilisant de l'argon peut surpasser un système mal conçu utilisant de l'azote.

Comprendre les compromis : sécurité et coût

Les considérations pratiques telles que la sécurité de l'opérateur et le coût d'exploitation sont tout aussi importantes que les performances techniques du gaz.

Le risque d'asphyxie : une distinction de sécurité clé

Les deux gaz sont des asphyxiants, ce qui signifie qu'ils peuvent déplacer l'oxygène dans un espace clos et sont mortels s'ils sont inhalés. Cependant, leurs densités créent différents types de dangers en cas de fuite.

Étant plus dense que l'air, l'argon s'accumulera dans les zones basses comme les fosses ou les sous-sols, laissant de l'air respirable au-dessus. L'azote se mélangera facilement à l'air, créant un danger diffus dans toute une pièce, plus difficile à détecter sans moniteurs. Les deux nécessitent une ventilation adéquate et une surveillance de l'oxygène.

Rentabilité

Il existe une différence de coût significative entre les deux gaz. L'azote est beaucoup moins cher que l'argon.

Pour cette raison, l'azote est le choix par défaut pour le traitement thermique général des aciers courants et autres alliages non réactifs. L'argon est généralement réservé aux processus où son inertie chimique est une exigence métallurgique stricte.

Faire le bon choix pour votre processus

Votre sélection d'un gaz de trempe doit être une décision délibérée basée sur votre matériau, vos objectifs de processus et vos contraintes opérationnelles.

- Si votre objectif principal est la trempe rapide des aciers à outils standard : L'azote est le choix le plus efficace et économique pour atteindre des taux de refroidissement élevés et la dureté souhaitée.

- Si vous traitez des métaux hautement réactifs comme le titane ou certains superalliages : L'argon est obligatoire pour prévenir la formation de nitrures de surface indésirables et assurer l'intégrité du matériau.

- Si votre objectif est un refroidissement lent et contrôlé pour le recuit ou le soulagement des contraintes : L'un ou l'autre gaz peut être utilisé, mais l'effet de "couverture" de l'argon peut offrir une meilleure stabilité avec un débit de gaz plus faible si le matériau est sensible.

- Si le budget et les coûts d'exploitation sont les principaux moteurs : L'azote est le grand gagnant en raison de son prix plus bas, à condition qu'il soit chimiquement compatible avec votre matériau.

En fin de compte, le choix du bon gaz consiste à équilibrer les exigences thermiques de votre processus avec les contraintes chimiques de votre matériau.

Tableau récapitulatif :

| Propriété | Azote | Argon |

|---|---|---|

| Vitesse de refroidissement | Plus rapide grâce à une conductivité thermique plus élevée | Plus lente grâce à une conductivité thermique plus faible et une densité plus élevée |

| Réactivité chimique | Peut réagir avec les métaux réactifs (par exemple, le titane) | Complètement inerte, sûr pour tous les matériaux |

| Densité | Similaire à l'air, se mélange facilement | Plus élevée, forme une couverture stable |

| Coût | Moins cher | Plus cher |

| Risque de sécurité | Risque d'asphyxie diffuse | S'accumule dans les zones basses, risque localisé |

Besoin de conseils d'experts pour choisir le bon gaz de refroidissement pour votre four sous vide ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, que vous traitiez des métaux réactifs ou que vous optimisiez pour la vitesse et le coût. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et les résultats matériels de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz