Fondamentalement, un four de recuit sous vide améliore les performances des matériaux en effectuant un traitement thermique dans un environnement de vide poussé. Ce processus empêche l'oxydation de surface et la contamination, permettant des modifications structurelles pures qui soulagent les contraintes internes, affinent la structure cristalline du matériau et améliorent considérablement des propriétés telles que la ténacité, la ductilité et la résistance.

L'avantage crucial d'un four sous vide n'est pas la chaleur elle-même, mais l'absence d'air. En éliminant les gaz réactifs comme l'oxygène, le four crée un environnement ultra-propre où la structure interne d'un matériau peut être perfectionnée sans introduire de défauts de surface ou d'impuretés.

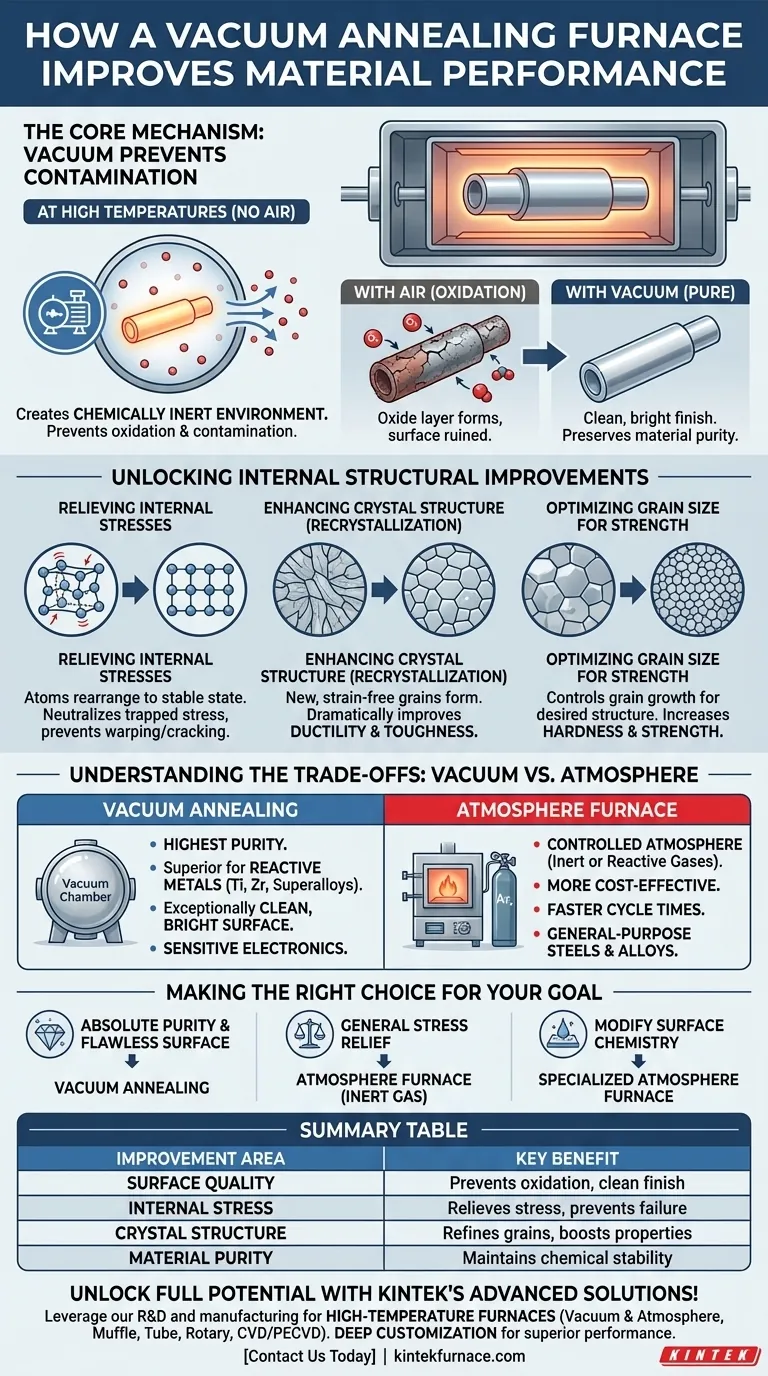

Le mécanisme principal : Comment le vide empêche la contamination

La fonction principale du vide est de créer un environnement chimiquement inerte. Aux températures élevées requises pour le recuit, les matériaux deviennent très réactifs avec les gaz présents dans l'air, mais l'élimination de ces gaz contourne entièrement le problème.

Éliminer l'oxydation

Sans vide, le chauffage d'une pièce métallique expose sa surface à l'oxygène, provoquant la formation d'une couche d'oxyde (calamine). Cette couche est souvent cassante, peut s'écailler et ruine l'état de surface. Un four sous vide aspire l'air, empêchant cette réaction et résultant en une pièce propre et brillante qui ne nécessite souvent aucun nettoyage de surface supplémentaire.

Préserver la pureté du matériau

De nombreux alliages avancés, en particulier ceux contenant des éléments réactifs comme le titane ou l'aluminium, peuvent être compromis par des réactions avec des gaz traces. Un environnement sous vide garantit que la composition chimique du matériau reste stable et pure, ce qui est essentiel pour les applications haute performance dans l'aérospatiale, le médical et l'électronique.

Libérer les améliorations structurelles internes

Une fois que l'environnement vierge est établi, les cycles contrôlés de chauffage et de refroidissement du recuit peuvent agir sur la structure interne du matériau pour inverser les effets négatifs des processus de fabrication antérieurs.

Soulager les contraintes internes

Les processus tels que l'usinage, le soudage ou la mise en forme à froid introduisent des contraintes internes importantes dans le réseau atomique d'un matériau. Cette contrainte piégée peut entraîner une instabilité dimensionnelle, une déformation, voire une fissuration avec le temps. Le recuit fournit l'énergie thermique nécessaire aux atomes pour se réorganiser dans un état stable, à plus faible énergie, neutralisant ainsi efficacement ces contraintes internes.

Améliorer la structure cristalline (Recristallisation)

Les matériaux déformés présentent une structure de grains cristallins déformée et tendue. Pendant le recuit, le matériau est chauffé au-dessus de sa température de recristallisation, ce qui permet à de nouveaux grains sans contrainte de se former et de croître. Ce processus remplace la microstructure endommagée, améliorant considérablement la ductilité (capacité à se déformer sans se fracturer) et la ténacité du matériau.

Optimiser la taille des grains pour la résistance

Les propriétés finales du matériau sont fortement influencées par la taille de ses grains cristallins. En contrôlant précisément la température de recuit et le taux de refroidissement, un four sous vide peut gérer la croissance des grains pour obtenir une structure désirée. Pour de nombreuses applications, une structure de grains plus fine est souhaitable car elle augmente généralement à la fois la dureté et la résistance.

Comprendre les compromis : Fours sous vide contre fours à atmosphère

Le recuit sous vide n'est pas la seule méthode de traitement thermique contrôlé. Son principale alternative est le four à atmosphère, et le choix entre les deux nécessite de comprendre leurs différences fondamentales.

Le rôle d'un four à atmosphère

Un four à atmosphère empêche également l'oxydation indésirable, mais il le fait en remplaçant l'air par une atmosphère contrôlée de gaz spécifiques. Il peut s'agir de gaz inertes comme l'argon ou l'azote pour créer un environnement neutre, ou de gaz réactifs pour des processus qui modifient intentionnellement la chimie de surface (comme la cémentation).

Quand choisir le recuit sous vide

Le vide offre le plus haut niveau de pureté. C'est le choix supérieur pour :

- Les métaux très réactifs comme le titane, le zirconium et certains superalliages.

- Les applications nécessitant un état de surface brillant et propre exceptionnellement sans possibilité de décoloration.

- Les composants électroniques sensibles et les semi-conducteurs où même une contamination mineure peut provoquer une défaillance.

Le cas du four à atmosphère

Les fours à atmosphère sont souvent plus rentables et peuvent avoir des cycles plus rapides car ils ne nécessitent pas une longue étape de pompage pour créer un vide poussé. Ils sont parfaitement adaptés au recuit à usage général de nombreux aciers et alliages courants où la pureté absolue n'est pas le moteur principal.

Faire le bon choix pour votre objectif

La sélection du processus de traitement thermique correct dépend entièrement des exigences de votre matériau et des propriétés finales que vous souhaitez atteindre.

- Si votre objectif principal est une pureté absolue et une surface sans défaut : Le recuit sous vide est le choix définitif, en particulier pour les matériaux réactifs ou de grande valeur.

- Si votre objectif principal est le soulagement général des contraintes pour les aciers courants : Un four à atmosphère utilisant un gaz inerte est souvent une solution plus économique et parfaitement suffisante.

- Si votre objectif principal est de modifier la chimie de surface : Un four à atmosphère spécialisé est nécessaire, car les environnements sous vide sont intrinsèquement non réactifs.

En fin de compte, comprendre le rôle de l'environnement du four vous permet de sélectionner le processus qui libérera le mieux le potentiel conçu de votre matériau.

Tableau récapitulatif :

| Domaine d'amélioration | Avantage clé |

|---|---|

| Qualité de surface | Prévient l'oxydation et la contamination pour une finition propre et brillante |

| Contrainte interne | Soulage les contraintes dues à la fabrication pour prévenir la déformation et la fissuration |

| Structure cristalline | Affine les grains pour augmenter la ductilité, la ténacité et la résistance |

| Pureté du matériau | Maintient la stabilité chimique pour les alliages réactifs dans les utilisations haute performance |

Libérez le plein potentiel de vos matériaux avec les solutions de recuit sous vide avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des options de fours à haute température telles que les fours sous vide et à atmosphère, les fours boîtes, tubulaires, rotatifs, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit que nous répondons précisément à vos besoins expérimentaux uniques pour des performances matérielles supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température