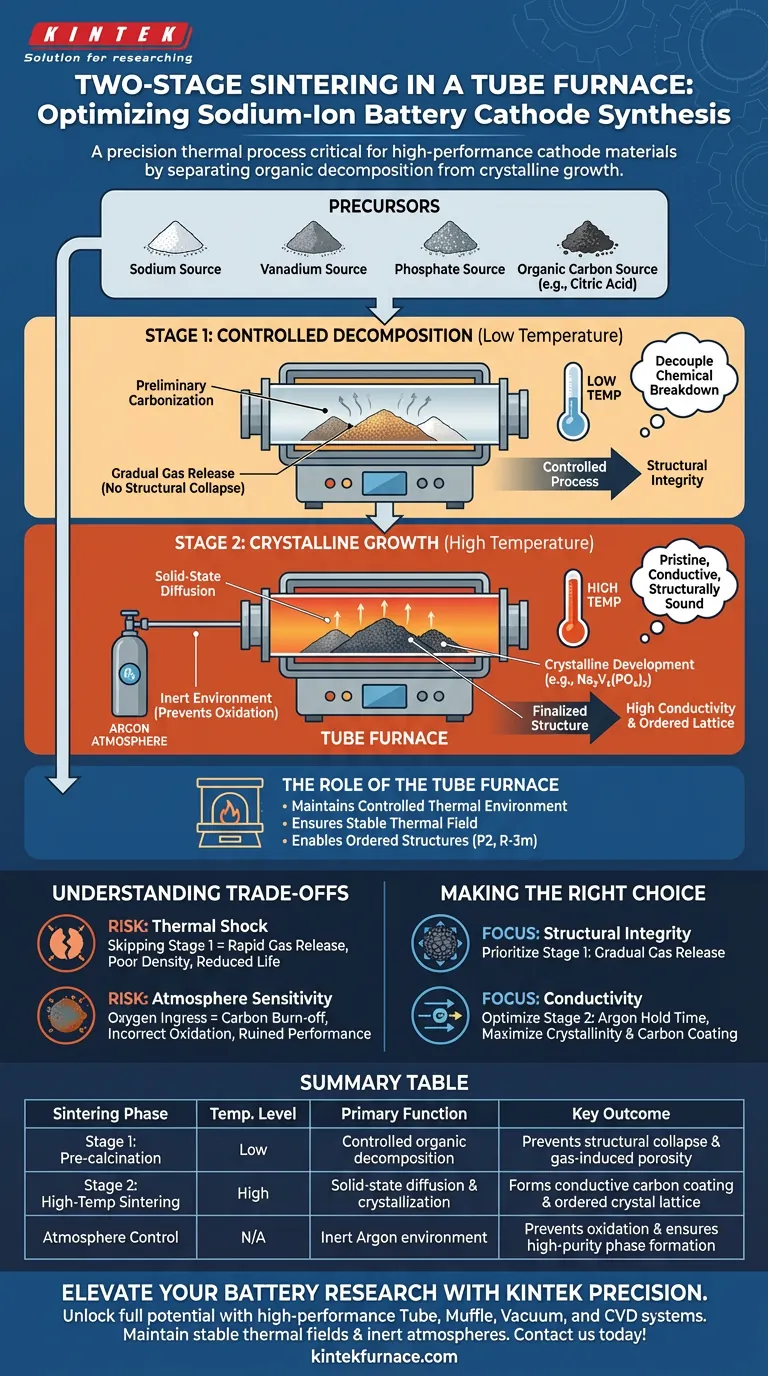

Un processus de frittage en deux étapes est essentiel pour la synthèse de cathodes de batteries sodium-ion haute performance car il sépare la décomposition organique de la croissance cristalline. En utilisant un four tubulaire pour effectuer une pré-calcination à basse température suivie d'un frittage à haute température, vous évitez l'effondrement structurel causé par une libération rapide de gaz tout en assurant la formation d'un revêtement carboné hautement conducteur.

Idée clé L'obtention de matériaux de cathode haute performance nécessite de dissocier la décomposition chimique des précurseurs de l'ordonnancement structurel final. Le processus en deux étapes permet d'éliminer en douceur les composés organiques volatils en premier, garantissant ainsi que la phase ultérieure à haute température donne un réseau cristallin vierge, conducteur et structurellement solide.

La logique derrière l'approche en deux étapes

La synthèse de matériaux complexes comme le phosphate de sodium et de vanadium nécessite de la précision. Un four tubulaire fournit le champ thermique stable nécessaire pour exécuter cela en deux phases distinctes, chacune servant une fonction structurelle spécifique.

Étape 1 : Décomposition contrôlée (Basse température)

La première étape est une étape de pré-calcination. Son objectif principal est la décomposition contrôlée des composants organiques, tels que l'acide citrique, qui sont souvent utilisés comme sources de carbone ou agents chélatants.

Pendant cette phase, le four tubulaire fonctionne à une température plus basse pour faciliter la carbonisation préliminaire.

Cette étape est vitale pour l'intégrité structurelle. Si le matériau était immédiatement soumis à une chaleur élevée, les composants organiques se décomposeraient violemment. Cette évolution gazeuse rapide provoquerait l'effondrement de la structure du matériau ou sa porosité de manière incontrôlée.

Étape 2 : Croissance cristalline (Haute température)

Une fois les composés organiques volatils décomposés en toute sécurité, le processus passe à l'étape de frittage à haute température. Ceci est généralement effectué sous atmosphère inerte d'argon dans le four tubulaire.

Cette étape favorise les réactions de diffusion à l'état solide nécessaires à la performance. Elle favorise le développement cristallin complet de matériaux tels que le phosphate de sodium et de vanadium et le fluorophosphate de sodium et de vanadium.

Simultanément, cette chaleur élevée finalise la formation d'une couche de carbone in situ. Ce revêtement uniforme agit comme un réseau conducteur, essentiel à la conductivité électronique de la cathode de batterie finale.

Le rôle du four tubulaire

Le four tubulaire permet l'ensemble de ce processus. Il maintient un environnement thermique contrôlé, essentiel aux réactions à l'état solide.

Qu'il s'agisse de synthétiser des oxydes en couches ou des phosphates, le four assure la stabilité du champ thermique sur de longues périodes. Cette stabilité permet aux éléments constitutifs de s'arranger en structures ordonnées (telles que les groupes d'espace P2 ou R-3m), résultant en une grande pureté et une grande cristallinité.

Comprendre les compromis

Bien que le processus en deux étapes soit supérieur en termes de performance, il nécessite une gestion minutieuse des paramètres du processus.

Le risque de choc thermique

Sauter l'étape à basse température "choque" efficacement le matériau. Sans pré-calcination, la libération rapide de gaz détruit la morphologie des particules, entraînant une faible densité et une durée de vie réduite de la batterie.

Sensibilité à l'atmosphère

L'étape à haute température dépend fortement de l'atmosphère. Pour le phosphate de sodium et de vanadium, un environnement inerte d'argon est non négociable.

Si l'atmosphère du four tubulaire est compromise (par exemple, une entrée accidentelle d'oxygène), la couche de carbone conductrice peut brûler, ou le métal de transition (Vanadium) peut s'oxyder de manière incorrecte, ruinant les performances électrochimiques.

Faire le bon choix pour votre objectif

Pour maximiser le potentiel de vos matériaux de cathode sodium-ion, alignez votre protocole de frittage sur vos objectifs de performance spécifiques.

- Si votre objectif principal est l'intégrité structurelle : Privilégiez l'étape de pré-calcination à basse température pour assurer une libération progressive des gaz et éviter l'effondrement des particules.

- Si votre objectif principal est la conductivité : Optimisez le temps de maintien à haute température sous argon pour maximiser la cristallinité du matériau actif et l'uniformité du revêtement de carbone.

Le succès de la synthèse réside dans le respect du fait que la décomposition et la cristallisation sont des processus distincts qui nécessitent des environnements thermiques différents.

Tableau récapitulatif :

| Phase de frittage | Niveau de température | Fonction principale | Résultat clé |

|---|---|---|---|

| Étape 1 : Pré-calcination | Basse | Décomposition organique contrôlée | Prévient l'effondrement structurel & la porosité induite par les gaz |

| Étape 2 : Frittage à haute température | Haute | Diffusion à l'état solide & cristallisation | Forme un revêtement de carbone conducteur & un réseau cristallin ordonné |

| Contrôle de l'atmosphère | N/A | Environnement inerte d'argon | Prévient l'oxydation & assure la formation de phases de haute pureté |

Élevez votre recherche sur les batteries avec la précision KINTEK

Libérez tout le potentiel de vos matériaux de cathode sodium-ion avec les solutions thermiques de pointe de KINTEK. Soutenus par une R&D experte et une fabrication de précision, KINTEK propose des systèmes de fours tubulaires, à moufles, sous vide et CVD haute performance conçus pour maintenir les champs thermiques stables et les atmosphères inertes requis pour le frittage complexe en deux étapes.

Que vous affiniez des oxydes en couches ou des phosphates avancés, nos fours de laboratoire personnalisables vous offrent le contrôle dont vous avez besoin pour une cristallinité et une conductivité supérieures. Contactez-nous dès aujourd'hui pour trouver le four parfait pour vos besoins de synthèse uniques !

Guide Visuel

Références

- Yi Yang, He-Zhang Chen. Na <sub>3</sub> V <sub>2</sub> (PO <sub>4</sub> ) <sub>3</sub> -decorated Na <sub>3</sub> V <sub>2</sub> (PO <sub>4</sub> ) <sub>2</sub> F <sub>3</sub> as a high-rate and cycle-stable cathode material for sodium ion batteries. DOI: 10.1039/d4ra01653j

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel rôle joue un four tubulaire dans la préparation des précurseurs ? Optimisez la calcination de g-C3N4 dès aujourd'hui

- Pourquoi l'atmosphère doit-elle être strictement contrôlée à 10 % d'O2/Ar dans un four tubulaire pour le BiFeO3 ? Obtenir des résultats de phase pure

- Qu'est-ce qu'un four tubulaire à haute température ? Obtenez un contrôle précis de la chaleur et de l'atmosphère

- Quel rôle joue un four tubulaire dans la préparation des supports de biochar ? Maîtriser le contrôle de la pyrolyse de la biomasse

- Pourquoi utiliser un gaz réducteur dans le traitement thermique du four tubulaire ? Débloquez des phases métalliques pures et des défauts

- Quel type d'environnement de procédé un four tubulaire offre-t-il ? Solutions thermiques optimisées pour le revêtement de particules NMA

- Comment un four tubulaire assure-t-il une distribution thermique uniforme ? Maîtrisez le contrôle précis de la chaleur pour votre laboratoire

- Quel rôle joue un four tubulaire à haute température dans la pyrolyse initiale de la biomasse de feuilles de palmier dattier ? Principaux enseignements