Dans la conception des fours à vide, le choix d'un élément chauffant est une décision critique régie par plusieurs facteurs interdépendants. Les plus importants sont la température de fonctionnement maximale requise, la compatibilité chimique avec l'atmosphère du processus et la charge de travail, la densité de puissance nécessaire et la durée de vie opérationnelle souhaitée.

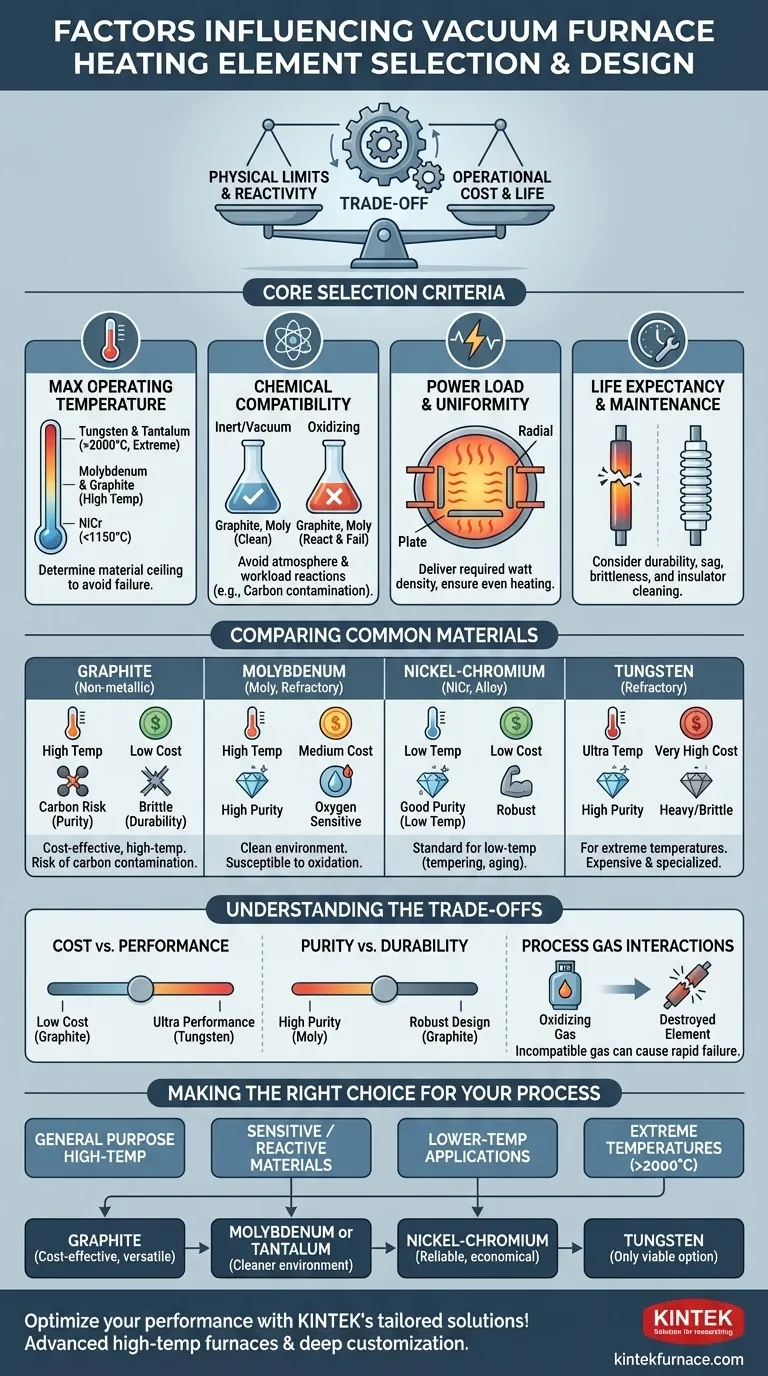

Le choix d'un élément chauffant n'est pas une simple question d'atteindre une température cible. C'est un compromis complexe entre les limites physiques du matériau, sa réactivité chimique avec votre environnement de processus spécifique et le coût opérationnel à long terme.

Les critères de sélection fondamentaux

Pour sélectionner l'élément chauffant approprié, vous devez d'abord définir les paramètres non négociables de votre processus thermique. Ces critères agiront comme un filtre, réduisant rapidement vos options viables.

Température de fonctionnement maximale

C'est le facteur principal. Différents matériaux ont des plafonds de température distincts, et les dépasser entraîne une défaillance rapide.

Les matériaux sont généralement classés par leurs capacités de température. Les alliages Nickel-Chrome (NiCr) sont utilisés pour les applications à plus basse température, tandis que des matériaux comme le molybdène et le graphite sont les piliers des processus à haute température. Pour les températures extrêmes, le tungstène ou le tantale sont nécessaires.

Compatibilité chimique

Un élément chauffant ne doit pas réagir négativement avec l'atmosphère du processus ou les matériaux traités. Cela inclut les gaz de remplissage inertes, les gaz de processus à pression partielle et tout dégazage potentiel de la charge de travail.

Par exemple, les éléments en graphite sont excellents dans le vide ou un gaz inerte mais seront rapidement consommés dans un environnement oxydant. Inversement, les métaux réfractaires comme le molybdène fonctionnent bien dans un vide propre ou une atmosphère d'hydrogène, mais s'oxyderont et échoueront en cas de fuite d'air à haute température.

Charge de puissance et uniformité

La conception de l'élément doit être capable de fournir la puissance requise (densité de watts) pour chauffer efficacement la charge de travail. La forme et le placement de l'élément sont cruciaux pour obtenir une uniformité de température dans toute la zone chaude.

Les éléments peuvent être façonnés en tiges, en fil ou en grandes plaques. Ils peuvent être montés radialement autour de la charge de travail ou sur la paroi arrière et la porte du four pour assurer un chauffage uniforme de tous les côtés. L'alimentation électrique, souvent un redresseur contrôlé au silicium (SCR) ou un transformateur à réactance variable (VRT), fournit le contrôle nécessaire pour ajuster la puissance et maintenir l'uniformité.

Durée de vie et maintenance

La durabilité d'un élément et ses exigences de maintenance ont un impact direct sur les coûts opérationnels et le temps de disponibilité du four.

Certains éléments, comme le graphite, peuvent devenir cassants avec le temps. Les éléments métalliques peuvent s'affaisser ou devenir également cassants après des cycles thermiques répétés. De plus, les éléments sont montés sur des isolateurs en céramique ou en quartz qui doivent rester propres. La contamination par la poussière de carbone ou les vapeurs métalliques peut créer un chemin conducteur, entraînant un court-circuit.

Comparaison des matériaux d'éléments chauffants courants

Une fois les critères de base définis, vous pouvez évaluer les matériaux les plus courants, chacun offrant un profil distinct d'avantages et d'inconvénients.

Éléments en graphite

Le graphite est un matériau non métallique largement utilisé pour ses performances à haute température et son rapport coût-efficacité. Il est facilement usinable en formes complexes.

Son principal inconvénient est le risque de contamination par le carbone. Dans le vide, le graphite peut introduire du carbone dans l'atmosphère du four, ce qui peut carburer la surface des pièces sensibles. Il est également cassant et nécessite une manipulation prudente.

Éléments en molybdène (Moly)

Le molybdène est un métal réfractaire qui fournit un environnement de chauffage très propre, le rendant idéal pour traiter les matériaux où la contamination par le carbone est inacceptable.

Il offre une excellente résistance à haute température, mais il est nettement plus cher que le graphite. Sa principale vulnérabilité est sa forte réactivité avec l'oxygène à des températures élevées, ce qui signifie que l'intégrité du four et la qualité du vide sont primordiales.

Éléments en Nickel-Chrome (NiCr)

Ces alliages métalliques sont la norme pour les applications sous vide à plus basse température, telles que le revenu, le vieillissement et le recuit.

Ils sont robustes et économiques, mais ils sont limités à des températures de fonctionnement maximales généralement inférieures à 1150°C (2100°F), ce qui les rend inappropriés pour les processus à haute chaleur comme le brasage ou le frittage.

Éléments en tungstène et en tantale

Ces métaux réfractaires sont réservés aux applications à très haute température les plus exigeantes. Le tungstène en particulier a le point de fusion le plus élevé de tous les métaux.

Bien qu'ils offrent des performances thermiques supérieures, leur coût extrêmement élevé, leur densité élevée (ce qui les rend lourds) et leur fragilité à température ambiante en font un choix spécialisé pour les processus qui ne peuvent être réalisés autrement.

Comprendre les compromis

Le choix d'un élément implique toujours d'équilibrer des priorités concurrentes. Être conscient de ces compromis est essentiel pour éviter des erreurs coûteuses.

Coût contre performance

Le graphite offre des performances à haute température exceptionnelles pour son coût, mais comporte le risque de contamination par le carbone. Le molybdène offre un environnement plus propre mais à un prix initial plus élevé. Le tungstène offre la capacité de température ultime, mais il est d'un ordre de grandeur plus cher.

Pureté contre durabilité

Les éléments en molybdène garantissent un environnement de chauffage très pur, mais peuvent être plus sensibles aux défaillances dues aux fuites d'air. Les conceptions robustes en graphite peuvent résister à des abus importants, mais peuvent compromettre la pureté de l'atmosphère du four et la chimie de surface des pièces traitées.

Interactions avec les gaz de processus

Le choix du gaz de trempe ou du gaz de processus à pression partielle doit être compatible avec votre élément. L'utilisation d'un gaz oxydant, même en petites quantités, peut détruire un élément en molybdène ou en graphite à température. Cette relation entre le gaz de processus et le matériau de l'élément ne peut être négligée.

Faire le bon choix pour votre processus

Votre décision finale doit être le reflet direct de votre objectif de processus principal.

- Si votre objectif principal est un traitement thermique généralisé à haute température : Le graphite est souvent le choix le plus économique et le plus polyvalent.

- Si votre objectif principal est le traitement de matériaux très sensibles ou réactifs : Les éléments en molybdène ou en tantale offrent un environnement de chauffage plus propre, minimisant le risque de contamination.

- Si votre objectif principal concerne des applications à plus basse température comme le revenu ou le vieillissement : Les alliages Nickel-Chrome offrent une solution fiable et économique.

- Si votre objectif principal est d'atteindre des températures extrêmes supérieures à 2000°C : Le tungstène est généralement la seule option viable, malgré son coût élevé et ses difficultés de manipulation.

En fin de compte, l'élément chauffant optimal s'aligne parfaitement sur les exigences thermiques, chimiques et économiques de votre processus sous vide spécifique.

Tableau récapitulatif :

| Facteur | Considérations clés | Matériaux courants |

|---|---|---|

| Température de fonctionnement maximale | Détermine le choix du matériau ; les températures plus élevées nécessitent des métaux réfractaires | Graphite, Molybdène, Tungstène, NiCr |

| Compatibilité chimique | Évite les réactions avec l'atmosphère et la charge de travail ; critique pour la pureté | Graphite (vide/inerte), Molybdène (vide propre), NiCr (basse température) |

| Charge de puissance et uniformité | Assure un chauffage efficace et un contrôle de la température | Dépend de la forme et du placement de l'élément |

| Durée de vie et maintenance | Impacte les coûts opérationnels et le temps de disponibilité | Varie selon le matériau ; le graphite devient cassant, les métaux s'affaissent au fil des cycles |

Optimisez les performances de votre four à vide avec les solutions sur mesure de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des options de fours haute température avancées telles que les fours à Muffle, à Tube, Rotatifs, à Vide et sous Atmosphère, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, que vous traitiez des matériaux sensibles ou que vous nécessitiez des températures extrêmes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants peuvent améliorer l'efficacité de votre processus et réduire les coûts !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur