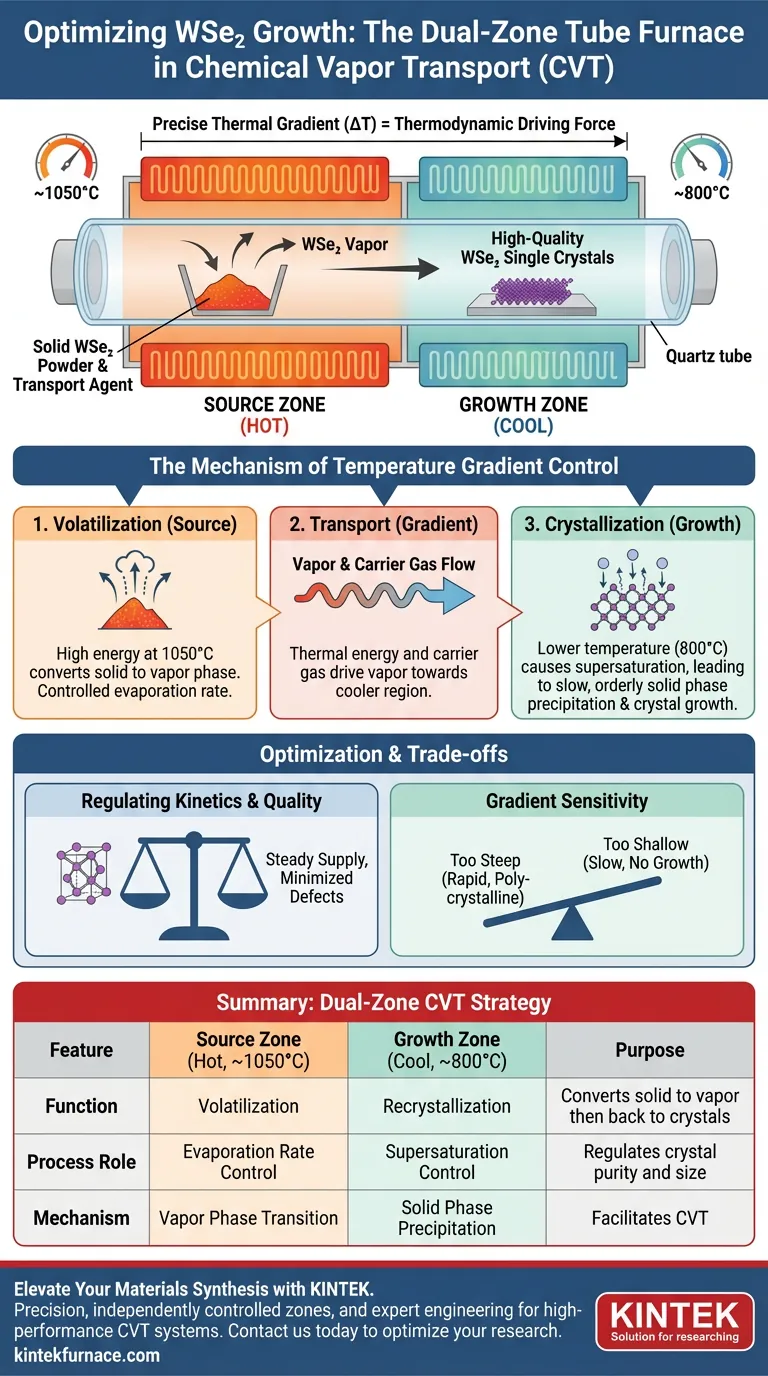

Un four tubulaire horizontal à double zone facilite la croissance par transport chimique en phase vapeur (CVT) du diséléniure de tungstène (WSe2) en établissant deux environnements thermiques distincts et contrôlés indépendamment. En maintenant une zone source à haute température (typiquement 1050°C) et une zone de croissance à plus basse température (typiquement 800°C), le four crée un gradient thermique précis. Cette différence de température fournit la force motrice thermodynamique nécessaire pour volatiliser les matériaux précurseurs à l'extrémité chaude et piloter leur recristallisation en monocristaux de haute qualité à l'extrémité plus froide.

Point clé à retenir La configuration à double zone transforme une simple différence de température en un mécanisme de transport réglable. En découplant la température de volatilisation de la température de cristallisation, le système permet une régulation précise de la cinétique de réaction et de la sursaturation, ce qui est essentiel pour la croissance de cristaux de WSe2 grands et de haute pureté.

Le mécanisme de contrôle du gradient de température

Gestion indépendante des zones

La caractéristique distinctive d'un four à double zone est la capacité à contrôler indépendamment la zone source et la zone de croissance.

Contrairement aux fours à zone unique, où la température est relativement uniforme, un système à double zone vous permet de définir un "Delta T" (différence de température) spécifique.

Pour le WSe2, la référence principale dicte une configuration où la source est chauffée à environ 1050°C tandis que la zone de croissance est maintenue à 800°C.

La force motrice thermodynamique

Ce gradient spécifique crée un état de non-équilibre qui pilote le transport chimique.

La température élevée dans la zone source fournit l'énergie nécessaire pour réagir la poudre de WSe2 solide (ou les précurseurs) avec un agent de transport, les convertissant en phase gazeuse.

Le flux naturel d'énergie thermique — et souvent un gaz porteur comme l'Argon — déplace ces réactifs en phase vapeur vers la zone plus froide.

Contrôle de la sursaturation

La température plus basse dans la zone de croissance (800°C) est le bouton de contrôle critique pour la cristallisation.

Lorsque le gaz chaud pénètre dans cette région plus froide, il devient sursaturé car le gaz ne peut pas contenir autant de matière à des températures plus basses.

Cette sursaturation force le WSe2 à précipiter hors de la phase gazeuse, se déposant sur un substrat ou les parois du tube pour former des cristaux.

Optimisation de la qualité des cristaux

Régulation de la cinétique de réaction

Le zonage précis de la température régule le taux d'évaporation des précurseurs.

Si la source est trop chaude, l'évaporation peut se produire trop rapidement, entraînant une croissance désordonnée.

En ajustant finement la température de la source, vous assurez un apport stable et contrôlé de vapeur à la zone de croissance.

Promotion de la croissance de monocristaux

La stabilité de l'environnement à double zone facilite la croissance de monocristaux de grande taille.

Un gradient stable garantit que le processus de cristallisation se déroule lentement et de manière cohérente.

Cette précipitation lente permet aux atomes de s'arranger parfaitement dans le réseau cristallin, minimisant les défauts et maximisant l'uniformité structurelle.

Comprendre les compromis

Sensibilité au gradient

La pente du gradient de température est une arme à double tranchant.

Un gradient trop raide peut provoquer une précipitation rapide, entraînant des structures petites et polycristallines plutôt que de grands monocristaux.

Inversement, un gradient trop faible peut entraîner un transport insuffisant, arrêtant complètement la croissance.

Sensibilité au positionnement

Le positionnement du matériau source et du substrat par rapport aux éléments chauffants est critique.

Comme indiqué dans des contextes supplémentaires concernant le CVD, la concentration locale de vapeur varie en fonction de la position.

Dans une configuration CVT à double zone, de légers désalignements du tube de transport dans les zones du four peuvent modifier les températures réelles subies par les produits chimiques, s'écartant des points de consigne de 1050°C et 800°C.

Faire le bon choix pour votre objectif

Lors de la configuration d'un four tubulaire à double zone pour la croissance de WSe2, vos objectifs spécifiques doivent dicter votre stratégie de température.

- Si votre objectif principal est de gros monocristaux : Privilégiez un gradient stable et modéré (par exemple, 1050°C à 800°C) pour assurer une cristallisation lente et de haute qualité, pilotée par une sursaturation contrôlée.

- Si votre objectif principal est le dépôt de couches minces : Vous devrez peut-être ajuster la position du substrat dans la zone de croissance pour contrôler la concentration locale de vapeur, assurant une épaisseur uniforme plutôt qu'une formation de cristaux en vrac.

En fin de compte, le four à double zone n'est pas seulement un appareil de chauffage ; c'est un dispositif de contrôle de flux qui utilise des différentiels de température pour dicter la vitesse et la qualité du transport de matière.

Tableau récapitulatif :

| Caractéristique | Zone Source (Chaude) | Zone de Croissance (Froide) | Objectif |

|---|---|---|---|

| Température | ~1050°C | ~800°C | Crée une force motrice thermodynamique |

| Fonction | Volatilisation | Recristallisation | Convertit les précurseurs solides en gaz puis de nouveau en cristaux |

| Rôle dans le processus | Contrôle du taux d'évaporation | Contrôle de la sursaturation | Régule la pureté et la taille des cristaux |

| Mécanisme | Transition en phase vapeur | Précipitation en phase solide | Facilite le transport chimique en phase vapeur (CVT) |

Élevez votre synthèse de matériaux avec KINTEK

La précision est non négociable dans la croissance des matériaux 2D. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours tubulaires, à moufles, rotatifs, sous vide et CVD haute performance conçus pour répondre aux exigences rigoureuses du transport chimique en phase vapeur (CVT).

Pourquoi choisir KINTEK ?

- Zones à contrôle indépendant : Obtenez des gradients thermiques stables et reproductibles pour des monocristaux de WSe2 à grande échelle.

- Solutions personnalisables : Nos fours de laboratoire haute température sont adaptés à vos besoins uniques de recherche ou de production.

- Ingénierie experte : Minimisez les défauts et maximisez l'uniformité structurelle grâce à notre technologie de chauffage avancée.

Prêt à optimiser votre dépôt de couches minces ou votre croissance cristalline ? Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Références

- Monaam Benali, Zdeněk Sofer. 2D Rhenium- and Niobium-Doped WSe<sub>2</sub> Photoactive Cathodes in Photo-Enhanced Hybrid Zn-Ion Capacitors. DOI: 10.1021/acsanm.4c01405

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quelles sont les exigences de contrôle de température pour SiC@SiO2 en-situ oxydation ? Atteindre une stabilité thermique précise de 1100°C

- Quelles sont les principales caractéristiques d'un four tubulaire vertical ? Maximiser l'efficacité dans les laboratoires à haute température

- Quels facteurs prendre en compte lors du choix d'un four tubulaire ? Critères de sélection clés pour une performance optimale

- Quelle est la nécessité du traitement de recuit pour le CuCo2O4@rGO ? Optimisation de la synthèse à haute cristallinité dans les fours tubulaires

- Quelles conditions les fours tubulaires fournissent-ils pour les nanofils de TiO2 ensemencés d'or ? Synthèse thermique de précision maîtresse

- Pourquoi utilise-t-on un réacteur à lit fixe en verre de silicate au lieu de l'acier inoxydable ? Assurer des données de décomposition du méthanol pures

- À quels types d'applications les fours tubulaires sont-ils adaptés ? Idéal pour le traitement thermique de précision en laboratoire

- Pourquoi un four tubulaire à haute température avec protection inerte est-il nécessaire pour les PCFC ? Maîtriser la carbonisation des composites