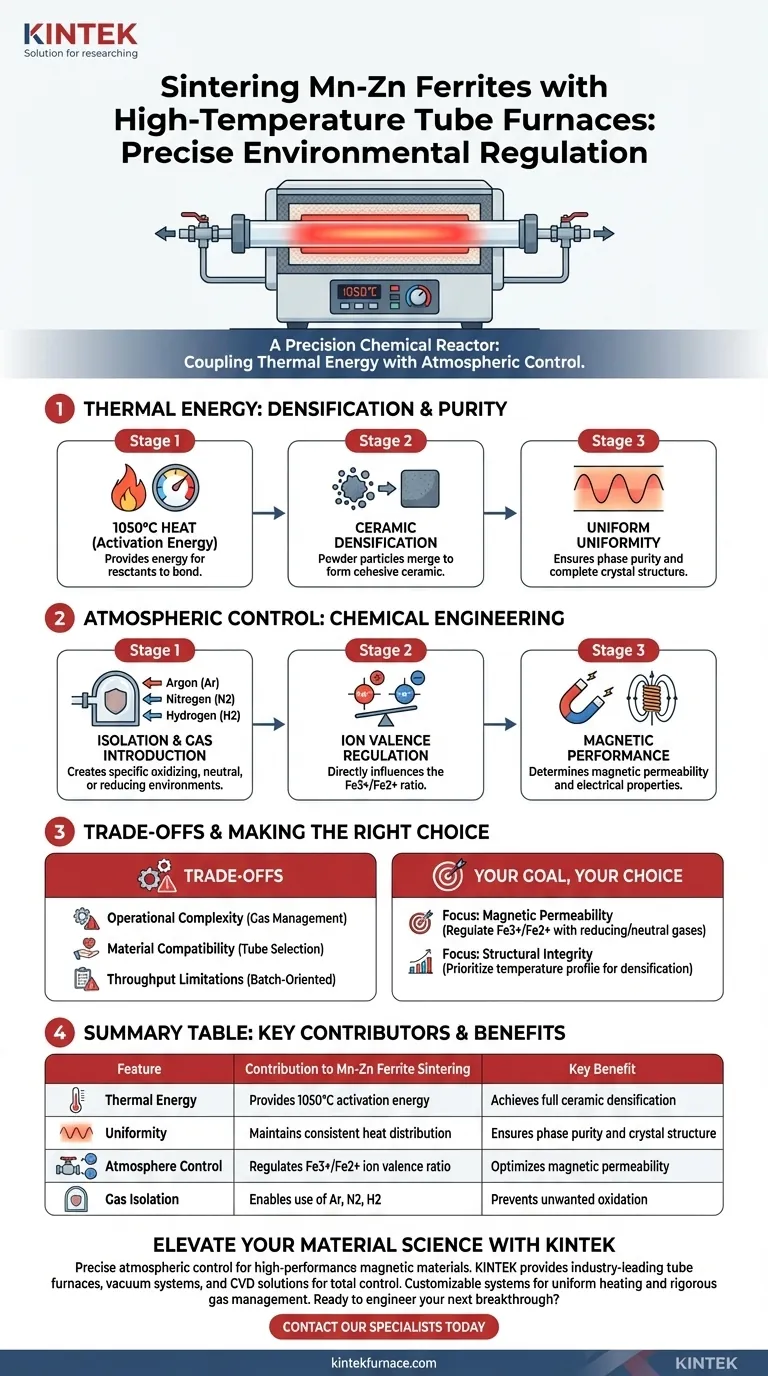

La régulation précise de l'environnement est la principale contribution d'un four tubulaire à haute température au frittage des ferrites de Mn-Zn. Cet équipement fournit l'environnement thermique stable de 1050°C nécessaire à la densification de la céramique tout en contrôlant simultanément l'atmosphère chimique. En introduisant des gaz spécifiques, le four régule l'état d'oxydation des ions métalliques, façonnant directement les propriétés magnétiques et électriques finales du matériau.

Le four tubulaire à haute température fonctionne comme un réacteur chimique de précision, couplant l'énergie thermique au contrôle atmosphérique. Sa capacité à réguler le rapport Fe3+/Fe2+ pendant le frittage est le facteur décisif pour obtenir une perméabilité magnétique élevée dans les ferrites de Mn-Zn.

Le rôle de l'énergie thermique dans la densification

Fournir l'énergie d'activation

Le rôle fondamental du four est de générer une chaleur intense, spécifiquement autour de 1050°C pour cette application. Cette énergie thermique fournit l'énergie d'activation nécessaire à la liaison des réactifs.

Densification de la céramique

À ces températures, le matériau subit une densification. Les particules de poudre fusionnent pour former un corps céramique solide et cohérent, établissant la structure physique de la ferrite.

Assurer la pureté de phase

Le four tubulaire est conçu pour offrir un haut degré d'uniformité de température. Cette distribution uniforme de la chaleur est essentielle pour assurer la pureté de phase et une structure cristalline complète dans tout le produit synthétisé.

Contrôle atmosphérique et ingénierie chimique

Gestion de l'environnement réactionnel

La caractéristique distinctive d'un four tubulaire est sa capacité à isoler l'échantillon de l'air ambiant. Les opérateurs peuvent introduire des gaz tels que l'argon, l'azote ou l'hydrogène pour créer des environnements spécifiques oxydants, neutres ou réducteurs.

Contrôle de la valence ionique

L'atmosphère à l'intérieur du tube influence directement la composition chimique de la ferrite. Plus précisément, elle régule l'équilibre de valence des ions métalliques, notamment le rapport Fe3+/Fe2+.

Définition des performances magnétiques

Ce contrôle des rapports ioniques n'est pas seulement une préoccupation chimique ; c'est une nécessité de performance. L'équilibre entre Fe3+ et Fe2+ détermine la perméabilité magnétique et les propriétés électriques de la ferrite de Mn-Zn finie.

Comprendre les compromis

Complexité opérationnelle

Bien que les fours tubulaires offrent une précision, ils introduisent une complexité opérationnelle concernant la gestion des gaz. Les utilisateurs doivent configurer précisément les conduites de gaz et les débits, car de légères déviations dans l'atmosphère peuvent ruiner l'équilibre de valence.

Compatibilité des matériaux

La configuration physique nécessite une sélection minutieuse du matériau et de la taille du tube. L'utilisation d'un matériau de tube incorrect pour la température ou l'atmosphère chimique requise peut entraîner une défaillance de l'équipement ou une contamination de l'échantillon.

Limitations de débit

Comparés aux fours industriels à convoyeur plus grands, les fours tubulaires sont souvent orientés vers les lots. Ils sont excellents pour la précision et la synthèse, mais peuvent avoir des limites en termes de vitesse de production à haut volume.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité d'un four tubulaire à haute température dans votre processus de frittage, alignez vos paramètres opérationnels sur vos exigences matérielles spécifiques :

- Si votre objectif principal est la perméabilité magnétique : Privilégiez le contrôle précis des gaz réducteurs ou neutres (comme l'azote ou l'hydrogène) pour réguler strictement le rapport Fe3+/Fe2+.

- Si votre objectif principal est l'intégrité structurelle : Concentrez-vous sur le profil de température et l'uniformité pour assurer une densification complète et une formation cristalline sans gradients thermiques.

Le succès du frittage des ferrites de Mn-Zn repose sur le traitement du four non seulement comme une source de chaleur, mais comme un outil d'ingénierie au niveau atomique.

Tableau récapitulatif :

| Caractéristique | Contribution au frittage des ferrites de Mn-Zn | Avantage clé |

|---|---|---|

| Énergie thermique | Fournit une énergie d'activation de 1050°C | Atteint une densification complète de la céramique |

| Uniformité | Maintient une distribution de chaleur constante | Assure la pureté de phase et la structure cristalline |

| Contrôle atmosphérique | Régule le rapport de valence des ions Fe3+/Fe2+ | Optimise la perméabilité magnétique |

| Isolation des gaz | Permet l'utilisation d'argon, d'azote ou d'hydrogène | Prévient l'oxydation indésirable |

Élevez votre science des matériaux avec KINTEK

Le contrôle atmosphérique précis fait la différence entre une ferrite standard et un matériau magnétique haute performance. KINTEK fournit des fours tubulaires à haute température, des systèmes de vide et des solutions CVD de pointe, conçus pour vous donner un contrôle total sur votre environnement de frittage.

Soutenus par une R&D et une fabrication expertes, nos systèmes personnalisables assurent un chauffage uniforme et une gestion rigoureuse des gaz pour répondre aux exigences uniques de votre laboratoire. Prêt à concevoir votre prochaine percée ? Contactez nos spécialistes dès aujourd'hui pour trouver le four idéal pour votre recherche ou votre production de ferrite de Mn-Zn.

Guide Visuel

Références

- A. Faeghinia. Effects of sintering and pressing conditions on the properties of manganese ferrite. DOI: 10.53063/synsint.2025.53260

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Comment les fours horizontaux sont-ils utilisés en analyse thermique ? Chauffage de précision pour des tests de matériaux précis

- Qu'est-ce qu'un four tubulaire en alumine ? Essentiel pour le traitement des matériaux à haute température et sans contamination

- Quelle est la fonction principale d'un four à tube tombant (DTF) ? Simulation de la combustion industrielle pour la recherche

- Quelle est la signification du processus de calcination utilisant un four tubulaire à haute température ? Améliorer les performances du Bi2S3/BiOBr@In2S3

- Pourquoi un tube de quartz scellé sous vide est-il nécessaire pour la synthèse de LaMg6Ga6S16 ? Assurer la pureté dans la production de sulfures

- Qu'est-ce qui rend les fours horizontaux adaptés aux environnements de production haute performance ? Précision, uniformité et débit élevé

- Quelles sont les limites des fours tubulaires horizontaux ? Gérer les défis liés à l'espace, à la température et à la manipulation

- Pourquoi le processus de traitement thermique utilisant un four tubulaire est-il essentiel dans la préparation des catalyseurs Mn7Co3Ce1Ox ?