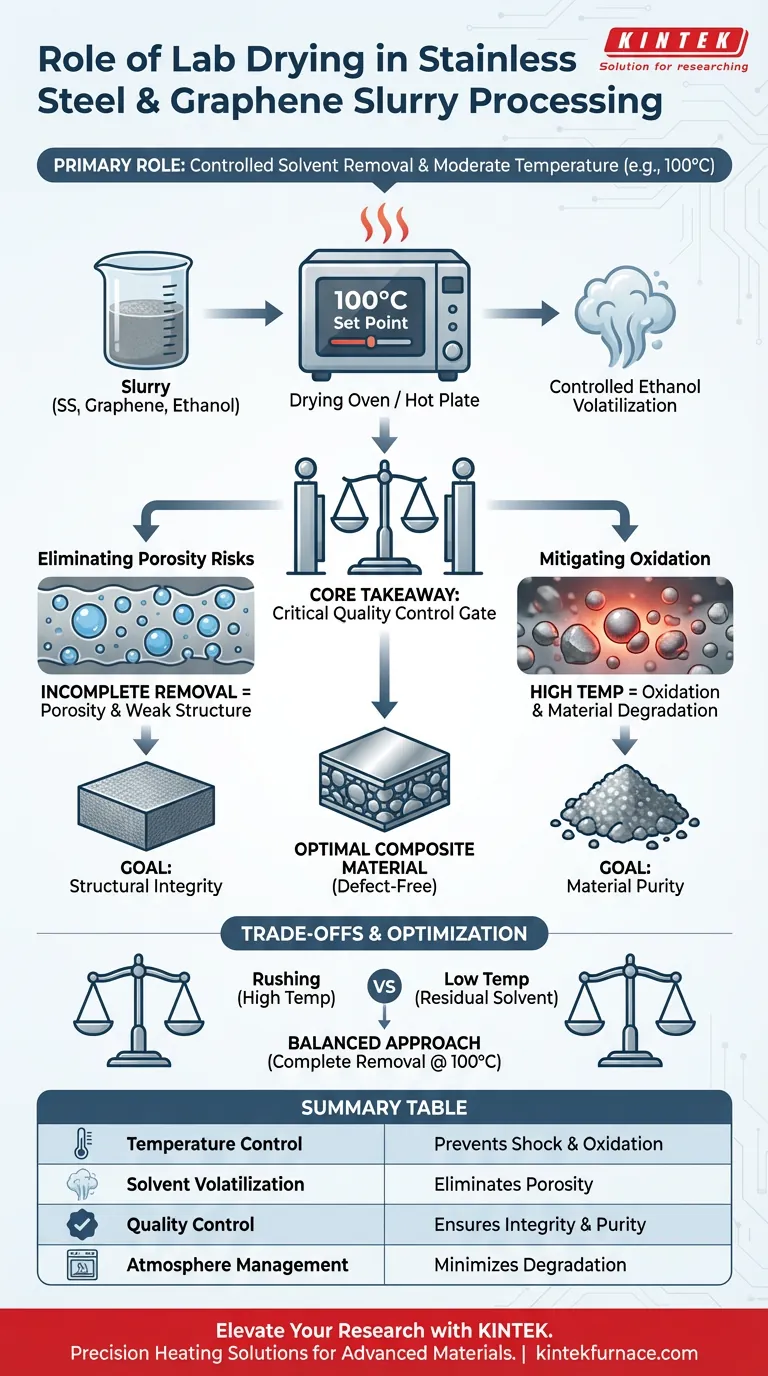

Le rôle principal d'une étuve de laboratoire ou d'une plaque chauffante est de faciliter l'élimination contrôlée des solvants liquides, typiquement l'éthanol, de la boue d'acier inoxydable et de graphène après le mélange humide. En maintenant une température constante et modérée (par exemple, 100 °C), l'équipement assure la volatilisation complète du solvant sans endommager thermiquement les composants composites.

Message clé : Le séchage contrôlé agit comme une étape critique de contrôle qualité. Il assure l'élimination totale des solvants pour prévenir les défauts structurels tels que la porosité, tout en limitant strictement la température pour prévenir l'oxydation de la poudre d'acier inoxydable.

La mécanique du séchage contrôlé

Assurer la volatilisation complète

L'objectif immédiat de l'étape de séchage est l'élimination totale du milieu liquide utilisé lors du mélange.

Dans ce processus spécifique, l'éthanol est utilisé comme solvant. L'appareil de chauffage est réglé à une température suffisamment élevée pour évacuer efficacement l'éthanol, garantissant qu'aucun liquide ne reste dans le mélange.

Réguler l'apport thermique

La précision est essentielle ; l'appareil n'applique pas simplement de la chaleur, mais maintient un point de consigne spécifique, souvent 100 °C.

Cette température constante fournit suffisamment d'énergie pour évaporer le solvant sans soumettre les matériaux à un choc thermique ou à des pics de chaleur incontrôlés.

Prévenir les défauts en aval

Éliminer les risques de porosité

Si le processus de séchage est incomplet, des solvants résiduels restent piégés dans la poudre composite.

Lors des étapes ultérieures de pressage ou de compactage, ces solvants piégés créent des vides. Cela conduit à la formation de pores, ce qui affaiblit considérablement l'intégrité structurelle du matériau composite final.

Atténuer l'oxydation

La poudre d'acier inoxydable est susceptible à l'oxydation si elle est exposée à des températures excessives dans un environnement riche en oxygène.

En limitant la température à un niveau modéré (par exemple, 100 °C), l'étuve de séchage ou la plaque chauffante élimine l'humidité sans atteindre l'énergie d'activation nécessaire à une oxydation significative du métal.

Comprendre les compromis

Le risque de précipiter le processus

Tenter d'accélérer le séchage en augmentant la température au-dessus du point de consigne recommandé est un piège courant.

Bien que cela puisse éliminer le solvant plus rapidement, cela augmente considérablement la probabilité d'oxyder la poudre métallique, dégradant les propriétés du matériau avant même sa formation.

La conséquence des basses températures

Inversement, régler la température trop bas pour préserver le matériau peut entraîner un séchage incomplet.

Cela laisse de l'éthanol résiduel dans la boue, ce qui provoque inévitablement des défauts de porosité pendant la phase de pressage, rendant la pièce mécaniquement non conforme.

Optimiser votre stratégie de traitement

Pour garantir la plus haute qualité de composite d'acier inoxydable et de graphène, alignez votre approche de séchage sur vos objectifs matériels spécifiques :

- Si votre objectif principal est l'intégrité structurelle : Privilégiez la volatilisation complète de l'éthanol pour éliminer le risque de porosité lors du pressage.

- Si votre objectif principal est la pureté du matériau : Maintenez strictement la température à 100 °C ou à proximité pour éviter l'oxydation de la poudre d'acier inoxydable.

Équilibrer l'élimination complète du solvant avec un contrôle modéré de la température est la définition d'un traitement de boue réussi.

Tableau récapitulatif :

| Caractéristique | Rôle dans le traitement des boues | Impact sur le composite final |

|---|---|---|

| Contrôle de la température | Maintient un point de consigne constant (par exemple, 100 °C) | Prévient le choc thermique et l'oxydation |

| Volatilisation du solvant | Facilite l'élimination complète de l'éthanol | Élimine la porosité et les vides structurels |

| Contrôle qualité | Agit comme une étape avant le pressage/compactage | Assure la pureté et l'intégrité du matériau |

| Gestion de l'atmosphère | Chauffage contrôlé en environnement d'étuve | Minimise la dégradation et l'oxydation du métal |

Élevez votre recherche sur les matériaux composites avec KINTEK

Le chauffage de précision est le fondement des matériaux haute performance. Chez KINTEK, nous comprenons que même l'étape de séchage est essentielle à votre succès. Forts d'une R&D experte et d'une fabrication de classe mondiale, nous fournissons des étuves de laboratoire, des fours à moufle, des fours tubulaires et des systèmes sous vide de haute précision conçus pour vous donner un contrôle absolu sur votre traitement thermique.

Que vous développiez des composites d'acier inoxydable ou des matériaux graphène avancés, nos systèmes sont entièrement personnalisables pour répondre à vos besoins de recherche uniques et prévenir les défauts tels que l'oxydation ou la porosité.

Prêt à optimiser l'efficacité de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour trouver la solution de chauffage idéale pour votre application.

Guide Visuel

Références

- Kalyanamanohar Veeramallu, Alluru Gopala Krishna. Enhanced Wear and Corrosion Performance of Stainless Steel 316L with Addition of Different Weight Percentages of GNP. DOI: 10.62753/ctp.2024.04.1.1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Comment les fours à moufle soutiennent-ils le traitement d'échantillons dans les domaines analytiques liés aux produits pharmaceutiques ? Améliorer le contrôle qualité pharmaceutique

- Quel est l'objectif principal de l'utilisation d'un four de recuit en boîte pour les nanostructures de ZnO 3D ? Ingénierie de la croissance des grains

- Comment un four de laboratoire à haute température garantit-il la qualité de la couche céramique ? Maîtrise du CCT pour l'alliage Ti6242

- Quelle est la fonction d'un four boîte haute température dans le recuit d'alliages Cu-Ni-P ? Optimisez vos résultats de laminage à froid

- Quels sont les avantages de l'efficacité énergétique et du chauffage/refroidissement rapide dans les fours à moufle numériques ? Boostez la productivité de votre laboratoire et réduisez vos coûts

- Comment le traitement thermique dans un four à moufle améliore-t-il les performances du MnO2@g-C3N4 ? Améliorez l'efficacité catalytique dès aujourd'hui

- Quelles industries utilisent couramment les fours à moufle industriels ? Découvrez le chauffage de précision pour divers secteurs

- Pourquoi un four à moufle de précision est-il utilisé pour le chauffage par gradient lors de la synthèse du diséléniure de tungstène dopé (WSe2) ?