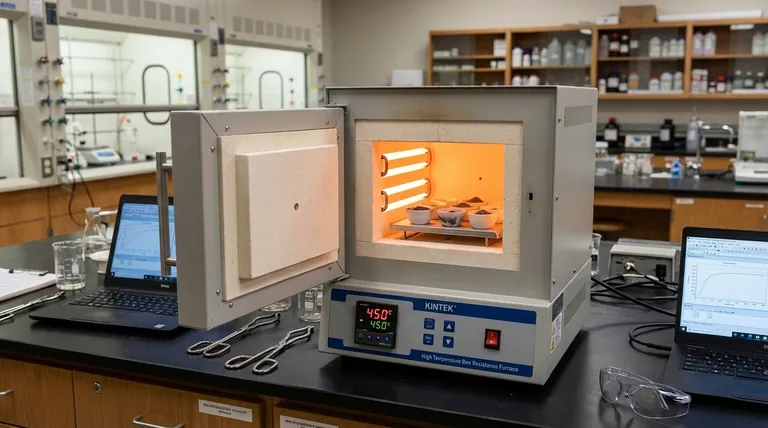

Le four à résistance de type boîte à haute température sert d'environnement de réaction définitif pour la synthèse de catalyseurs à base de dioxyde de ruthénium dopé au silicium. Il fournit un champ thermique précis et statique—spécifiquement à 450°C dans une atmosphère d'air—qui est nécessaire pour piloter la calcination et l'oxydation des précurseurs. Ce traitement thermique est le mécanisme spécifique qui transforme les matières premières en une structure cristalline dopée et chimiquement active.

Point essentiel : La fonction principale du four est de faciliter la décomposition complète des gabarits en résine par un chauffage stable. Ce processus force les atomes de silicium et de ruthénium dans une structure cristalline de phase rutile, résultant en une structure de dopage interstitiel robuste essentielle à la stabilité catalytique.

La physique de la synthèse

Contrôle thermique précis

La synthèse de ce catalyseur spécifique nécessite une température soutenue de 450°C.

Le four à résistance de type boîte maintient un champ de température uniforme dans toute la chambre. Cette uniformité est essentielle pour éviter les gradients thermiques qui pourraient entraîner un dopage inégal ou une réaction incomplète des précurseurs.

Atmosphère oxydante

Contrairement aux méthodes de synthèse qui nécessitent des environnements réducteurs, ce processus repose sur une atmosphère d'air.

La conception du four de type boîte s'adapte naturellement à la calcination à l'air. Cet environnement oxydant est nécessaire pour convertir les précurseurs en leurs formes d'oxydes (dioxyde de ruthénium) plutôt que de les réduire à des états métalliques.

Mécanismes de transformation structurelle

Décomposition du gabarit

La synthèse utilise un gabarit en résine pour guider la formation des particules de catalyseur.

La chaleur du four assure la carbonisation et la décomposition complètes de cette résine. En éliminant complètement les composants organiques du gabarit, le four empêche les impuretés d'interférer avec les sites actifs finaux.

Ingénierie du réseau

L'objectif ultime du traitement thermique est l'ingénierie structurelle au niveau atomique.

Alors que la résine se décompose et que la température se maintient à 450°C, les atomes de ruthénium et de silicium sont énergétiquement entraînés dans un arrangement spécifique.

Dopage interstitiel

Le processus thermique facilite l'entrée de ces atomes dans la structure cristalline de phase rutile.

Cela se traduit par une structure de dopage interstitiel stable. La capacité du four à maintenir la température avec précision garantit que le dopage est cohérent, maximisant l'intégrité structurelle et les performances de la particule de catalyseur finale.

Comprendre les compromis

Four de type boîte vs. Four tubulaire

Il est essentiel de choisir le bon four en fonction de la réaction chimique requise.

Un four à résistance de type boîte est idéal pour les processus d'oxydation et de calcination décrits ici (air statique, 450°C). Il excelle dans le traitement par lots dans des environnements oxydants.

En revanche, un four tubulaire est généralement requis lorsqu'une atmosphère réductrice contrôlée (telle que H2/Ar) est nécessaire. Comme indiqué dans les processus comparatifs, les fours tubulaires sont utilisés pour réduire les oxydes métalliques en alliages, tandis que le four de type boîte est utilisé ici pour *créer* la structure d'oxyde.

Faire le bon choix pour votre objectif

Pour assurer le succès de la synthèse, alignez votre choix d'équipement sur votre voie chimique :

- Si votre objectif principal est la synthèse de dioxyde de ruthénium : Utilisez un four à résistance de type boîte à 450°C pour assurer une oxydation et une formation de réseau appropriées dans une atmosphère d'air.

- Si votre objectif principal est la réduction d'alliages métalliques : Passez à un four tubulaire pour maintenir l'environnement réducteur nécessaire d'hydrogène/argon.

La qualité de votre catalyseur final dépend directement de la stabilité du champ thermique pendant la phase de formation du réseau.

Tableau récapitulatif :

| Caractéristique | Spécification/Rôle |

|---|---|

| Température optimale | 450°C (Champ thermique statique stable) |

| Atmosphère | Air ambiant (Environnement oxydant) |

| Mécanisme clé | Décomposition du gabarit en résine et ingénierie du réseau |

| Phase cristalline | Dopage interstitiel de phase rutile |

| Choix de l'équipement | Four à résistance de type boîte (pour l'oxydation vs. Four tubulaire pour la réduction) |

Améliorez votre synthèse de catalyseurs avec la précision KINTEK

La précision à 450°C fait la différence entre un précurseur inactif et un catalyseur rutile haute performance. KINTEK fournit les fours à résistance de type étuve et de type boîte spécialisés requis pour une oxydation stable et une ingénierie de réseau complexe.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes d'étuve, tubulaires, rotatifs, sous vide et CVD, tous personnalisables pour répondre à vos exigences de laboratoire uniques. Que vous effectuiez une calcination sous atmosphère d'air ou une réduction H2/Ar, nos équipements garantissent un chauffage uniforme et des résultats reproductibles pour vos recherches sur les matériaux les plus sensibles.

Prêt à optimiser votre traitement thermique ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four parfaite.

Références

- Xinyu Ping, Zidong Wei. Locking the lattice oxygen in RuO2 to stabilize highly active Ru sites in acidic water oxidation. DOI: 10.1038/s41467-024-46815-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles précautions électriques doivent être prises lors de l'installation d'un four à moufle ? Conseils de sécurité essentiels pour votre laboratoire

- Quels sont les avantages de l'utilisation d'un four à moufle à micro-ondes ? Préparation de charbon actif plus rapide et de meilleure qualité

- Quelles conditions les fours à moufle haute température fournissent-elles pour la calcination de la zircone ? Optimisez votre synthèse thermique

- Quels sont les principaux avantages de l'utilisation d'un four à moufle ? Obtenez un chauffage précis et sans contamination pour votre laboratoire

- Quelle est la fonction technique principale d'un four à moufle dans la synthèse du CoMn2O4 ? Obtenir une calcination précise de nano-spinelle

- Quelles conditions une étuve à moufle offre-t-elle aux alliages Ti–Mo–Fe ? Libérez la ductilité maximale du matériau

- Comment se comparent les coûts des fours à moufle industriels et des étuves de séchage ? Comprendre l'écart de prix et choisir judicieusement

- Comment un four à moufle numérique est-il utilisé pour déterminer les propriétés des matériaux ? Débloquez une analyse thermique précise pour votre laboratoire