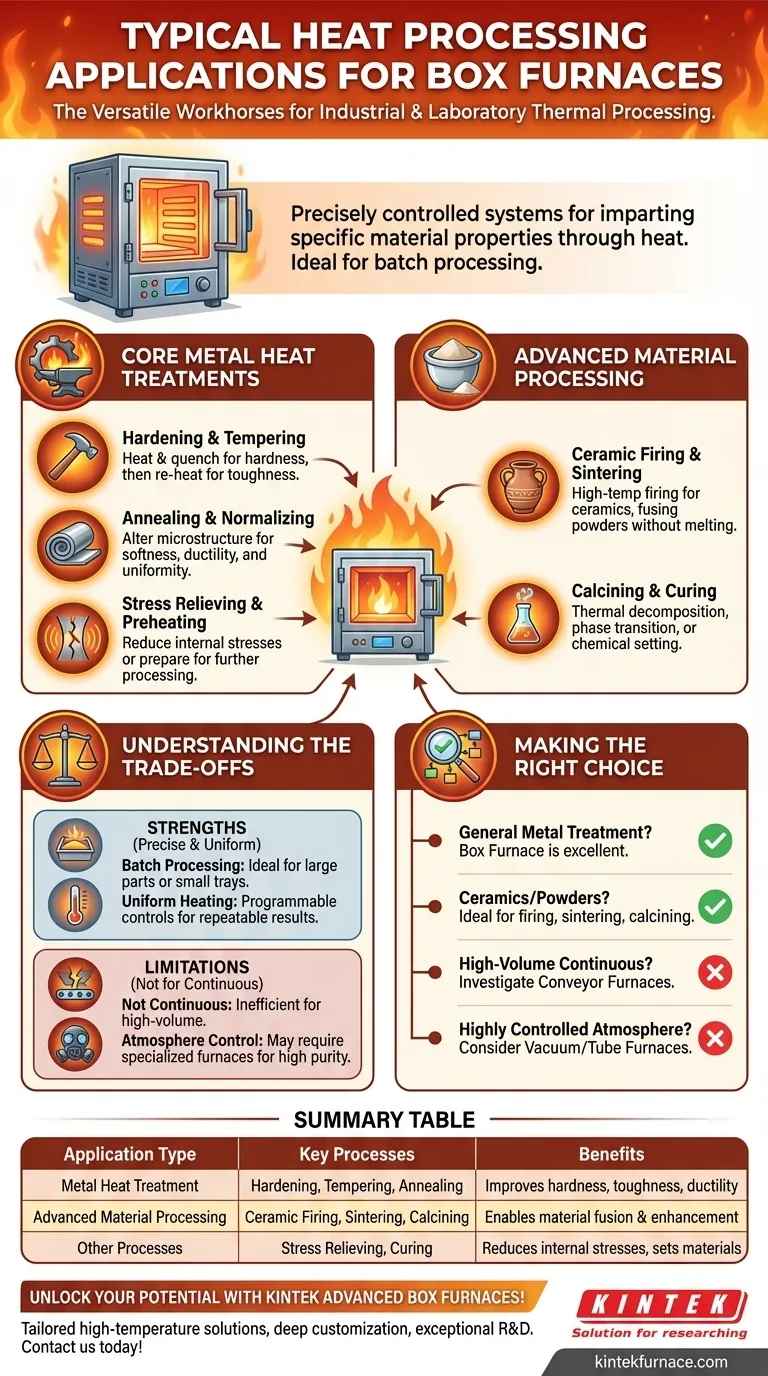

Les fours à moufle sont les outils polyvalents du traitement thermique industriel et de laboratoire, réputés pour leur capacité à gérer un large éventail d'applications. Leurs fonctions principales comprennent le traitement thermique des métaux par des procédés tels que la trempe, le recuit et le revenu, ainsi que le traitement de matériaux avancés comme la cuisson de céramiques, le frittage et la calcination.

La clé pour comprendre un four à moufle est de le considérer non pas seulement comme un four, mais comme un système hautement contrôlé pour conférer des propriétés matérielles spécifiques par la chaleur. Sa valeur réside dans sa capacité à fournir des températures élevées précises et uniformes à un lot de pièces, ce qui en fait un outil fondamental en métallurgie, en science des matériaux et en fabrication.

Procédés de traitement thermique de base pour les métaux

Un rôle principal du four à moufle est la modification précise des propriétés des métaux. Ces fours sont conçus pour les températures élevées et les cycles de chauffage/refroidissement contrôlés qu'exigent ces procédés métallurgiques.

Trempe et revenu

La trempe consiste à chauffer l'acier à une température critique, puis à le refroidir rapidement (trempe) pour augmenter sa dureté et sa résistance à l'usure.

Ce processus, cependant, rend souvent le métal cassant. Le revenu est un traitement thermique ultérieur à basse température qui réduit cette fragilité et améliore la ténacité, rendant la pièce durable pour son utilisation finale.

Recuit et normalisation

Le recuit est un procédé qui modifie la microstructure d'un matériau pour le rendre plus doux et plus ductile. Ceci est crucial pour soulager les contraintes internes des opérations précédentes (comme l'écrouissage ou le soudage), améliorer l'usinabilité et affiner la structure du grain.

La normalisation est un processus similaire appliqué aux alliages ferreux pour affiner la taille des grains et créer une microstructure plus uniforme et souhaitable après des opérations comme le forgeage ou le laminage.

Détensionnement et préchauffage

Le détensionnement est un processus à basse température utilisé pour réduire les contraintes internes dans les pièces, en particulier les fabrications soudées et les composants usinés complexes, sans modifier significativement leurs propriétés matérielles fondamentales.

Le préchauffage est l'application de chaleur à une pièce avant un traitement ultérieur, comme le soudage ou le forgeage. Par exemple, les grandes matrices de forgeage sont souvent préchauffées dans un four à moufle pour éviter le choc thermique et prolonger leur durée de vie opérationnelle.

Traitement avancé des matériaux et des composants

Au-delà de la métallurgie traditionnelle, le contrôle précis de la température des fours à moufle les rend essentiels pour travailler avec une variété d'autres matériaux.

Cuisson et frittage de céramiques

Les capacités à haute température des fours à moufle, certains modèles dépassant 3000°F (1650°C), les rendent idéaux pour la cuisson de céramiques et de verre en laboratoire, dans les arts et dans l'industrie.

Ils sont également utilisés pour le frittage, un processus qui utilise la chaleur pour fusionner des matériaux en poudre, tels que des métaux ou des céramiques, en une masse solide et cohérente sans les faire fondre. C'est fondamental pour la métallurgie des poudres.

Calcination et durcissement

La calcination est un traitement thermique qui provoque la décomposition, la transition de phase ou l'élimination d'une fraction volatile d'un matériau. C'est une étape courante dans la production de ciment, de chaux et de certains catalyseurs.

Le durcissement utilise un four à moufle pour appliquer de la chaleur afin de déclencher une réaction chimique pour fixer ou "durcir" des matériaux comme les polymères, les composites, les revêtements et les adhésifs, en veillant à ce qu'ils atteignent leur résistance et leur stabilité finales souhaitées.

Comprendre les compromis

Un four à moufle est un outil exceptionnel, mais son efficacité dépend de son adéquation correcte au besoin opérationnel. Comprendre ses points forts et ses limites de conception est essentiel.

Force : Traitement par lots

La conception fondamentale d'un four à moufle est destinée au traitement par lots. Vous chargez un ensemble de pièces, exécutez un cycle thermique, puis les déchargez. C'est idéal pour traiter des pièces individuelles de grande taille (comme des pièces forgées ou des fabrications) ou des plateaux de composants plus petits.

Force : Chauffage précis et uniforme

Les fours à moufle modernes sont dotés de commandes entièrement programmables et d'éléments chauffants stratégiquement placés pour assurer une température très uniforme dans toute la chambre. Cette précision est ce qui permet les résultats reproductibles et de haute qualité requis pour les applications dans l'aérospatiale, l'automobile et l'électronique.

Limitation : Non adapté à la production continue

La nature discontinue d'un four à moufle le rend inefficace pour les lignes de fabrication continues à grand volume. Pour cela, un four à convoyeur ou un four à bande continue, où les pièces se déplacent régulièrement à travers différentes zones de chaleur, est le choix approprié.

Limitation : Contrôle de l'atmosphère

Bien que certains fours à moufle puissent être équipés pour des atmosphères modifiées (par exemple, purge de gaz inerte), ils ne sont pas intrinsèquement conçus pour les environnements rigoureux et de haute pureté requis pour certains processus sensibles. Pour les applications exigeant une pureté atmosphérique stricte ou un vide poussé, un four sous vide ou un four tubulaire spécialisé est nécessaire.

Faire le bon choix pour votre application

Pour sélectionner l'équipement de traitement thermique approprié, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est le traitement thermique général des métaux : Un four à moufle est un excellent choix flexible pour les processus par lots comme la trempe, le recuit et le revenu.

- Si votre objectif principal est le traitement de céramiques ou de matériaux en poudre : Les capacités à haute température et le chauffage uniforme d'un four à moufle le rendent idéal pour la cuisson, le frittage et la calcination.

- Si votre objectif principal est la production continue à grand volume : Vous devriez envisager un four à convoyeur ou à bande continue conçu pour vos besoins de débit spécifiques.

- Si votre objectif principal est le traitement dans une atmosphère très contrôlée et pure : Un four sous vide ou un four tubulaire spécialisé fournira le contrôle environnemental nécessaire qu'un four à moufle standard ne peut pas offrir.

En fin de compte, la sélection d'un four à moufle est une décision pour un traitement thermique robuste et reproductible pour une gamme diverse de matériaux et de pièces.

Tableau récapitulatif :

| Type d'application | Procédés clés | Avantages |

|---|---|---|

| Traitement thermique des métaux | Trempe, revenu, recuit | Améliore la dureté, la ténacité et la ductilité |

| Traitement avancé des matériaux | Cuisson de céramiques, frittage, calcination | Permet la fusion des matériaux et l'amélioration des propriétés |

| Autres procédés | Détensionnement, durcissement | Réduit les contraintes internes et fixe les matériaux |

Libérez tout le potentiel de vos processus thermiques avec les fours à moufle avancés de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des solutions haute température sur mesure, y compris des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que vos exigences expérimentales uniques sont satisfaites avec précision. Contactez-nous dès aujourd'hui pour améliorer votre efficacité et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est l'importance de la précision du contrôle de la température dans les fours à haute température pour le dioxyde de titane dopé au carbone ?

- Pourquoi un refroidissement immédiat à l'eau est-il requis après une simulation thermique ? Préservation de la microstructure de l'alliage (CoCrNi)94Al3Ti3

- Pourquoi un four à moufle de laboratoire haute température est-il essentiel pour les poudres céramiques KNN ? Maîtriser la synthèse à l'état solide

- Quelle est l'importance de l'environnement thermique dans la calcination ? Obtenez des phases céramiques pures avec KINTEK

- Quel rôle joue un four à résistance de type boîte à haute température dans le frittage ? Maîtriser la densification des tubes d'électrolyte