Un four à atmosphère contrôlée prévient l'oxydation et la décarburation en remplaçant systématiquement l'air réactif à l'intérieur de sa chambre de chauffe par un gaz protecteur soigneusement sélectionné. Cet environnement contrôlé, généralement composé de gaz inertes comme l'azote ou l'argon, crée un tampon qui protège le matériau chauffé. En éliminant le contact avec l'oxygène et d'autres éléments réactifs présents dans l'air ambiant, le four arrête les réactions chimiques qui dégradent la surface du métal et compromettent son intégrité.

Le principe fondamental n'est pas seulement de chauffer le matériau, mais de contrôler l'environnement chimique dans lequel il est chauffé. En éliminant l'oxygène réactif, vous prévenez l'oxydation (rouille) et la décarburation (perte de carbone), garantissant que le matériau conserve ses propriétés de surface et sa résistance structurelle souhaitées après le traitement.

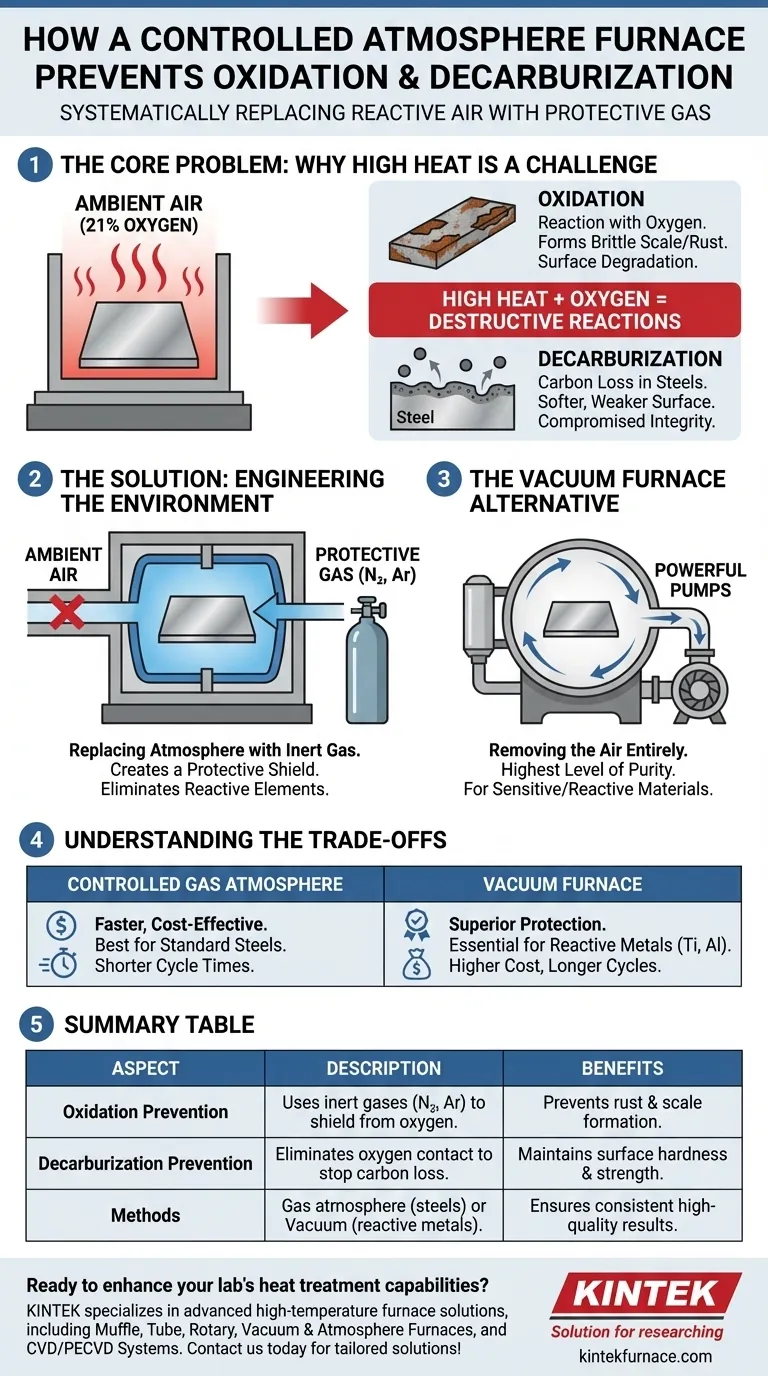

Le problème fondamental : pourquoi la haute température est un défi

Lors du traitement des métaux, la haute température est un outil nécessaire. Cependant, lorsqu'elle est combinée à l'air normal, elle devient un inconvénient, déclenchant deux réactions destructrices principales à la surface du matériau.

Qu'est-ce que l'oxydation ?

L'oxydation est la réaction chimique entre la surface d'un métal et l'oxygène, un processus massivement accéléré par la chaleur. Cette réaction forme une couche d'oxydes, communément appelée calamine ou rouille. Cette calamine est fragile, peut s'écailler et entraîne une perte de matière et une mauvaise finition de surface.

Qu'est-ce que la décarburation ?

La décarburation est un problème spécifique aux aciers au carbone. À haute température, les atomes de carbone près de la surface de l'acier peuvent réagir avec l'oxygène de l'air. Cette réaction extrait le carbone de l'acier, laissant la couche superficielle plus molle et plus faible que le cœur, ce qui peut être catastrophique pour les composants qui dépendent de la dureté de surface.

Pourquoi l'air ambiant est l'ennemi

L'air ambiant contient environ 21 % d'oxygène. À température ambiante, cela représente une menace minimale. Mais dans un four fonctionnant à des centaines ou des milliers de degrés, cet oxygène devient très agressif, cherchant activement à réagir avec la pièce chauffée et à dégrader sa qualité.

La solution : ingénierie de l'environnement

Pour contrecarrer ces effets, les fours sont conçus pour éliminer et remplacer l'air. Ce contrôle de l'atmosphère interne est ce qui sépare un simple four d'un outil de traitement thermique de précision.

Remplacer l'atmosphère par un gaz protecteur

La méthode la plus courante consiste à purger la chambre du four, à évacuer l'air ambiant et à le remplacer par un gaz protecteur. Les gaz comme l'azote (N2) et l'argon (Ar) sont des choix populaires car ils sont inertes, c'est-à-dire qu'ils ne réagissent pas facilement avec d'autres éléments, même à haute température.

Cette couverture de gaz inerte agit comme un bouclier. Elle sépare physiquement la surface métallique chaude de tout oxygène résiduel, empêchant l'oxydation et la décarburation de se produire.

L'alternative du four sous vide

Une méthode encore plus efficace pour éliminer les éléments réactifs est le four sous vide. Au lieu de remplacer l'air, ce type de four utilise de puissantes pompes pour l'éliminer presque entièrement. En créant un vide, il n'y a pratiquement plus de molécules d'oxygène pour réagir avec le matériau.

Cette approche offre le plus haut niveau de pureté et est essentielle pour le traitement de matériaux extrêmement sensibles ou réactifs où même des traces de contamination sont inacceptables.

Comprendre les compromis

Choisir entre une atmosphère gazeuse et le vide est une décision cruciale basée sur votre matériau, le résultat souhaité et votre budget. Il n'existe pas de solution "optimale" unique pour toutes les applications.

Gaz contrôlé vs. Vide

Un four utilisant une atmosphère de gaz protecteur est généralement plus rapide et plus rentable pour une large gamme de matériaux courants, tels que les aciers standard. L'équipement est souvent moins complexe et les temps de cycle sont plus courts.

Un four sous vide, bien qu'offrant une protection supérieure contre la contamination, implique généralement des coûts d'équipement plus élevés et des cycles de processus plus longs en raison du temps nécessaire pour vider la chambre. Cependant, pour les métaux réactifs comme le titane ou pour les implants médicaux et les composants aérospatiaux, le vide n'est pas une option, c'est une exigence.

Le rôle critique de l'intégrité du processus

Quelle que soit la méthode, l'efficacité du système dépend de son intégrité. Une fuite dans un joint de porte ou une alimentation en gaz contaminée peut compromettre complètement le processus, permettant à l'oxygène de pénétrer dans la chambre et de ruiner la pièce.

Les fours modernes intègrent des commandes précises et une homogénéité thermique pour garantir que l'atmosphère reste stable et que la température est uniforme. Cela prévient non seulement l'oxydation, mais réduit également le gaspillage d'énergie et améliore la cohérence du produit final.

Faire le bon choix pour votre objectif

Votre choix de contrôle atmosphérique doit être directement guidé par le matériau que vous traitez et les propriétés que vous souhaitez obtenir.

- Si votre objectif principal est le traitement thermique général des aciers au carbone : Une atmosphère contrôlée d'azote ou d'un mélange azote/hydrogène est généralement la solution la plus efficace et la plus rentable.

- Si votre objectif principal est le traitement de métaux hautement réactifs comme le titane ou l'aluminium : Un four sous vide est essentiel pour prévenir l'oxydation rapide qui se produirait dans tout autre environnement.

- Si votre objectif principal est d'obtenir une surface brillante, parfaitement propre et sans altération : Un environnement sous vide de haute pureté offre la voie la plus fiable pour obtenir une finition impeccable et sans contamination.

En maîtrisant l'environnement du four, vous obtenez un contrôle direct sur la qualité finale et les performances de votre matériau.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Prévention de l'oxydation | Utilise des gaz inertes comme l'azote ou l'argon pour protéger les matériaux de l'oxygène, prévenant la rouille et la formation de calamine. |

| Prévention de la décarburation | Élimine le contact avec l'oxygène pour arrêter la perte de carbone dans les aciers, maintenant la dureté et la résistance de la surface. |

| Méthodes | Atmosphère gazeuse (rentable pour les aciers) ou vide (supérieur pour les métaux réactifs comme le titane). |

| Avantages | Préserve les propriétés des matériaux, améliore la finition de surface et assure des résultats cohérents dans les processus à haute température. |

Prêt à améliorer les capacités de traitement thermique de votre laboratoire ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à notre solide R&D et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques, que vous travailliez avec des aciers au carbone ou des métaux réactifs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent prévenir l'oxydation et la décarburation, garantissant des performances matérielles et une efficacité supérieures dans vos processus !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz