En bref, un four à moufle est utilisé pour obtenir des propriétés matérielles spécifiques en permettant un traitement thermique précis. Ces propriétés comprennent une dureté, une résistance, une résistance à la corrosion et une ductilité améliorées, ainsi qu'une densité et une conductivité électrique accrues, en modifiant fondamentalement la microstructure interne d'un matériau.

Un four à moufle atteint ces résultats non pas par une action directe, mais en créant un environnement hautement contrôlé. C'est la gestion précise de la température et de l'atmosphère qui facilite les processus métallurgiques comme le recuit ou le frittage, qui sont ce qui modifie véritablement les caractéristiques finales du matériau.

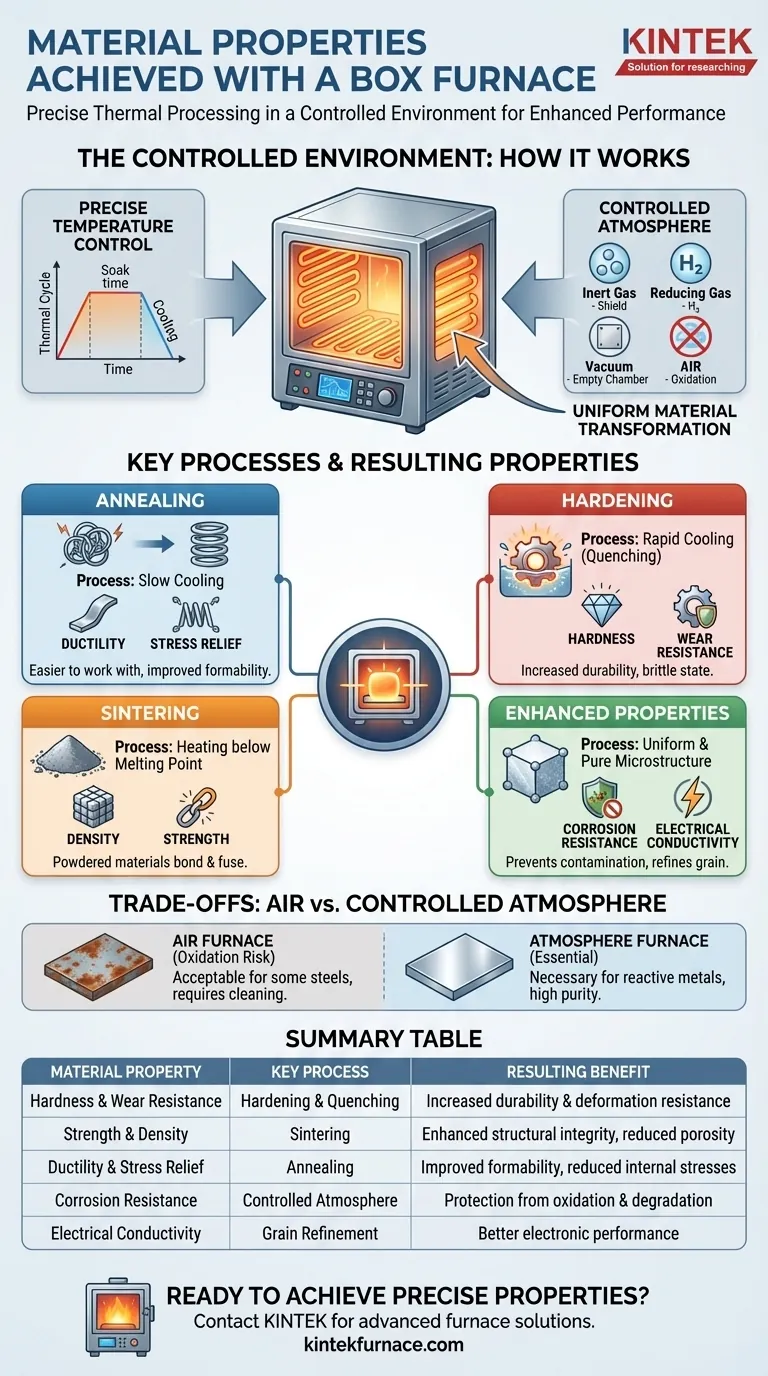

Comment un four à moufle modifie les propriétés des matériaux

Un four à moufle agit comme un environnement contrôlé où la chaleur et l'atmosphère sont les principaux outils de transformation des matériaux. Les propriétés finales d'un composant sont le résultat direct de la manière dont ces deux variables sont gérées.

Le principe d'une atmosphère contrôlée

La caractéristique la plus critique d'un four à moufle avancé est sa capacité à contrôler l'environnement gazeux. Le chauffage des métaux à l'air libre provoque une oxydation (calamine), ce qui peut compromettre la finition de surface et l'intégrité structurelle.

Le contrôle de l'atmosphère empêche cela. L'utilisation de gaz inertes comme l'azote ou l'argon déplace l'oxygène, protégeant le matériau. L'utilisation de gaz réducteurs comme l'hydrogène peut éliminer activement les oxydes de surface. Un environnement sous vide élimine complètement tous les gaz réactifs.

Le rôle du contrôle précis de la température

Les fours à moufle modernes utilisent des contrôleurs programmables et des zones de chauffage uniformes. Cette précision ne consiste pas seulement à atteindre une température cible, mais à contrôler l'ensemble du cycle thermique — le taux de chauffage, le temps passé à température (temps de maintien) et le taux de refroidissement.

Ce contrôle garantit que la pièce entière subit une transformation uniforme et intentionnelle, conduisant à des propriétés matérielles cohérentes et prévisibles.

Processus clés et leurs propriétés résultantes

Différents processus thermiques effectués dans le four donnent des résultats différents. Le processus que vous choisissez dépend entièrement du résultat souhaité pour le matériau.

Recuit pour le soulagement des contraintes et la ductilité

Le recuit implique le chauffage d'un matériau puis son refroidissement lent. Ce processus soulage les contraintes internes, affine la structure granulaire et augmente la ductilité (la capacité à se déformer sans se fracturer), rendant le matériau plus mou et plus facile à travailler.

Trempe pour la résistance et la résistance à l'usure

Les traitements thermiques de trempe impliquent généralement de chauffer un métal à une température spécifique, puis de le refroidir rapidement (un processus appelé trempe). Cela bloque la structure cristalline du matériau dans un état très dur et cassant, augmentant considérablement sa dureté et sa résistance à l'usure.

Frittage pour la densité et la résistance

Le frittage est un processus utilisé pour les matériaux en poudre (métaux ou céramiques). Le four chauffe la poudre compactée à une température inférieure à son point de fusion, provoquant la liaison et la fusion des particules. Cela augmente considérablement la densité et la résistance du matériau.

Amélioration d'autres propriétés clés

En créant une microstructure uniforme, sans contraintes et pure, les traitements thermiques contrôlés peuvent également améliorer d'autres propriétés. La prévention de la contamination améliore la résistance à la corrosion, et une structure granulaire raffinée peut améliorer la conductivité électrique.

Comprendre les compromis : atmosphère vs air

La décision la plus importante est de savoir si un simple four à air est suffisant ou si une atmosphère contrôlée est nécessaire. Ce choix a des implications majeures sur le coût, la complexité et la qualité finale du matériau.

Le risque d'oxydation à l'air

Pour de nombreux aciers courants et applications non critiques, le chauffage dans un four standard avec une atmosphère d'air est acceptable. Cependant, cela produira toujours une couche d'oxyde à la surface qui pourrait devoir être nettoyée ultérieurement.

La nécessité du contrôle de l'atmosphère

Pour les métaux réactifs (comme le titane), les applications de haute pureté, ou les processus où la finition de surface est critique (comme le brasage), un four à atmosphère est non négociable. L'environnement contrôlé est essentiel pour prévenir les réactions chimiques indésirables qui dégraderaient les propriétés du matériau.

Faire le bon choix pour votre objectif

Pour sélectionner le bon processus, vous devez d'abord définir votre objectif final. Le four est l'outil, mais le processus est ce qui fournit le résultat.

- Si votre objectif principal est la trempe d'aciers de base : Un simple four à moufle avec des capacités de chauffage et de trempe contrôlées peut être suffisant.

- Si votre objectif principal est d'obtenir une ductilité élevée ou d'éviter l'oxydation de surface : Vous avez besoin d'un four à atmosphère capable d'utiliser des gaz inertes ou réducteurs pendant un cycle de recuit.

- Si votre objectif principal est d'augmenter la densité et la résistance des matériaux en poudre : Un processus de frittage dans un four sous vide ou à atmosphère contrôlée est l'approche correcte.

- Si votre objectif principal est d'éliminer les contraintes internes pour une uniformité structurelle : Un cycle de recuit précisément contrôlé est le processus essentiel pour votre matériau.

En fin de compte, choisir le bon four à moufle et le bon processus consiste à définir l'état final souhaité et à comprendre l'environnement contrôlé nécessaire pour l'atteindre.

Tableau récapitulatif :

| Propriété du matériau | Processus clé | Avantage résultant |

|---|---|---|

| Dureté & Résistance à l'usure | Trempe & Refroidissement rapide | Durabilité accrue et résistance à la déformation |

| Résistance & Densité | Frittage | Intégrité structurelle améliorée et porosité réduite |

| Ductilité & Soulagement des contraintes | Recuit | Formabilité améliorée et contraintes internes réduites |

| Résistance à la corrosion | Atmosphère contrôlée | Protection contre l'oxydation et la dégradation chimique |

| Conductivité électrique | Affinement du grain | Meilleures performances dans les applications électroniques |

Prêt à obtenir des propriétés matérielles précises dans votre laboratoire ? S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation profonde pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos résultats de traitement des matériaux !

Guide Visuel

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel rôle joue un four à résistance de type boîte à haute température dans le frittage ? Maîtriser la densification des tubes d'électrolyte

- Quelle est l'importance de l'environnement thermique dans la calcination ? Obtenez des phases céramiques pures avec KINTEK

- Quelle est la fonction des fours à chambre à haute température de laboratoire dans le traitement T6 de l'aluminium ? Clé de la résistance des matériaux

- Pourquoi un four à moufle est-il utilisé pour le recuit à 800°C des échantillons de titane LMD ? Optimisez les performances de vos matériaux

- Comment un four à moufle de laboratoire est-il utilisé lors de l'étape de déliantage des corps bruts de HAp ? Contrôle thermique de précision