Les fours industriels à vide et à atmosphère facilitent une transformation microstructurale critique dans les composants en Inconel 718 produits par fabrication additive par arc filaire (WAAM). En exécutant des programmes de traitement thermique précis, ces fours dissolvent les phases nuisibles formées pendant le processus d'impression et induisent la précipitation d'éléments de renforcement. Cela transforme le matériau d'un état variable tel que déposé en un alliage uniforme et de haute résistance.

La fonction principale de ces fours est de corriger l'anisotropie mécanique et les défauts microstructuraux inhérents au processus WAAM. En fournissant un champ thermique uniforme, ils convertissent les phases de Laves fragiles en précipités gamma de renforcement, garantissant que la pièce finale atteint la résistance à la traction et la durabilité nécessaires.

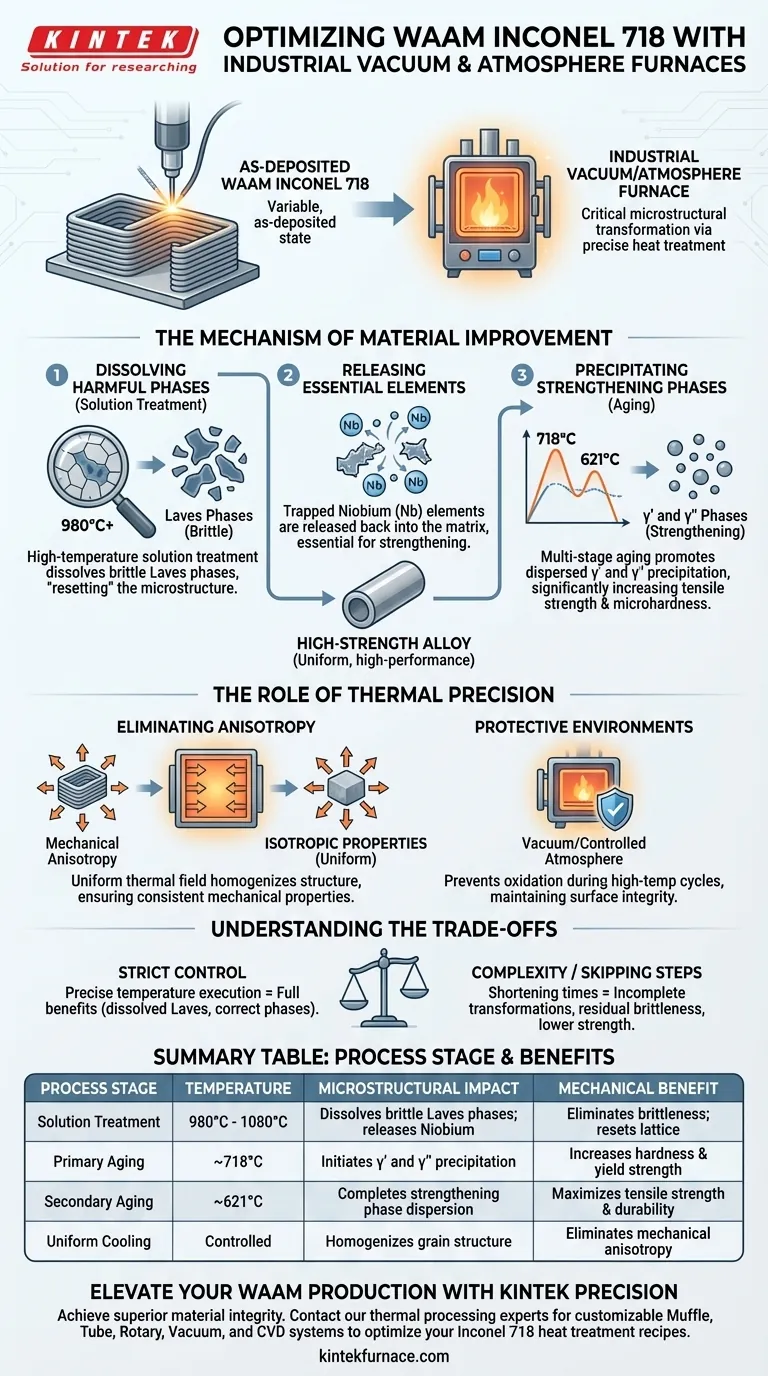

Le Mécanisme d'Amélioration du Matériau

Dissolution des Phases Nuisibles

Dans l'état tel que déposé, l'Inconel 718 produit par WAAM contient souvent des phases de Laves. Ce sont des composés intermétalliques fragiles qui peuvent limiter sévèrement les performances mécaniques du matériau.

Les fours industriels utilisent des traitements de dissolution à haute température (souvent autour de 980°C ou plus) pour faciliter la dissolution de ces phases nuisibles. Ce processus "réinitialise" efficacement la microstructure, préparant le réseau pour le renforcement.

Libération des Éléments Essentiels

Lorsque les phases de Laves sont dissoutes, elles libèrent des éléments de niobium piégés dans la matrice. Cette libération est critique car le niobium est l'ingrédient clé requis pour la formation des phases de renforcement.

Sans cette homogénéisation à haute température, le niobium reste piégé dans des structures fragiles, rendant l'alliage plus faible que son potentiel.

Précipitation des Phases de Renforcement

Une fois le niobium libéré, le four exécute un processus de vieillissement en plusieurs étapes, généralement à des températures de 718°C et 621°C.

Ce refroidissement et maintien contrôlés favorisent la précipitation dispersée des phases gamma prime ($\gamma'$) et gamma double prime ($\gamma''$). Ces précipités agissent comme le principal mécanisme de renforcement, augmentant considérablement la résistance à la traction et la microdureté du matériau.

Le Rôle de la Précision Thermique

Élimination de l'Anisotropie

Les processus WAAM créent naturellement une anisotropie mécanique, ce qui signifie que le matériau est plus résistant dans une direction que dans une autre en raison du dépôt couche par couche.

Les fours capables de générer un champ thermique uniforme sont essentiels pour homogénéiser la structure. Cela garantit que les propriétés mécaniques deviennent cohérentes (isotropes) dans l'ensemble du composant, quelle que soit la direction d'impression.

Environnements Protecteurs

Les fours industriels à vide ou à atmosphère fournissent un environnement contrôlé qui empêche l'oxydation pendant ces cycles à haute température.

Cette protection est vitale pour maintenir l'intégrité de la surface pendant que le matériau subit les traitements rigoureux de dissolution et de vieillissement requis pour optimiser le réseau de l'Inconel 718.

Comprendre les Compromis

La Nécessité d'un Contrôle Strict

Les avantages du traitement thermique dépendent entièrement d'un contrôle précis de la température. Un four qui ne peut pas maintenir des températures exactes ou une distribution uniforme ne parviendra pas à dissoudre complètement les phases de Laves ou à précipiter correctement les phases gamma.

Complexité de la Gestion des Cycles

L'optimisation de l'Inconel 718 n'est pas un processus en une seule étape ; elle nécessite une recette complexe de traitement de dissolution suivi d'un vieillissement en deux étapes.

Sauter des étapes ou raccourcir les temps de maintien pour économiser de l'énergie peut entraîner des transformations de phase incomplètes, laissant le matériau avec une fragilité résiduelle ou une résistance à la compression plus faible.

Faire le Bon Choix pour Votre Objectif

Pour maximiser les performances de vos pièces en Inconel 718 WAAM, alignez votre stratégie de traitement thermique sur vos exigences mécaniques spécifiques :

- Si votre objectif principal est d'éliminer la fragilité : Priorisez la phase de traitement de dissolution (par exemple, 980°C–1080°C) pour assurer la dissolution complète des phases de Laves nuisibles.

- Si votre objectif principal est une résistance à la traction maximale : une adhésion rigoureuse au processus de vieillissement en deux étapes (718°C et 621°C) est nécessaire pour piloter la précipitation des phases $\gamma'$ et $\gamma''$.

La véritable performance du matériau dans l'Inconel 718 fabriqué par fabrication additive n'est pas définie lors de l'impression, mais solidifiée lors des cycles thermiques précis qui suivent.

Tableau Récapitulatif :

| Étape du Processus | Plage de Température | Impact Microstructural | Bénéfice Mécanique |

|---|---|---|---|

| Traitement de Dissolution | 980°C - 1080°C | Dissout les phases de Laves fragiles ; libère le Niobium | Élimine la fragilité ; réinitialise le réseau |

| Vieillissement Primaire | ~718°C | Initie la précipitation de $\gamma'$ et $\gamma''$ | Augmente la dureté et la limite d'élasticité |

| Vieillissement Secondaire | ~621°C | Achève la dispersion des phases de renforcement | Maximise la résistance à la traction et la durabilité |

| Refroidissement Uniforme | Contrôlé | Homogénéise la structure du grain | Élimine l'anisotropie mécanique |

Élevez Votre Production WAAM avec la Précision KINTEK

Ne laissez pas l'anisotropie mécanique ou les phases de Laves fragiles compromettre vos composants en Inconel 718. KINTEK fournit la précision thermique nécessaire pour transformer les matériaux tels que déposés en alliages haute performance. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos recettes de traitement thermique spécifiques.

Que vous ayez besoin d'optimiser la résistance à la traction ou d'assurer des propriétés matérielles uniformes, nos fours de laboratoire à haute température fournissent les champs thermiques exacts requis pour les cycles critiques de dissolution et de vieillissement.

Prêt à obtenir une intégrité matérielle supérieure ? Contactez nos experts en traitement thermique dès aujourd'hui pour trouver la solution de four parfaite pour vos besoins en fabrication additive.

Guide Visuel

Références

- V. Santhosh, N. Hari Babu. A Study on Microstructure and Mechanical Properties of Inconel 718 Superalloy Fabricated by Novel CMT-WAAM Process. DOI: 10.1590/1980-5373-mr-2023-0258

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quelles fonctionnalités supplémentaires un four à atmosphère offre-t-il par rapport à un four à moufle ? Débloquez le traitement avancé des matériaux.

- Quel rôle le système de contrôle du vide ou de l'atmosphère joue-t-il dans le traitement des alliages TNZT ? Clé de la pureté biocompatible

- Quelle est la fonction principale du contrôle de l'atmosphère à basse pression dans le PFS ? Débloquer une génération de plasma efficace

- Quels sont les composants clés d'un four à atmosphère contrôlée ? Pièces essentielles pour un traitement thermique contrôlé

- Comment l'hélium est-il utilisé dans les fours à atmosphère ? Découvrez la pureté et le refroidissement rapide pour des résultats supérieurs

- Quelles sont les caractéristiques et les utilisations des atmosphères d'hydrogène dans les fours ? Pour un traitement des métaux plus propre

- Quelle est l'application du four à atmosphère de recuit de type caisson dans la fabrication de pièces automobiles ? Améliorez les performances et l'efficacité

- Qu'est-ce que le traitement thermique sous atmosphère réductrice ? Exploitez la chimie de précision pour des surfaces métalliques vierges