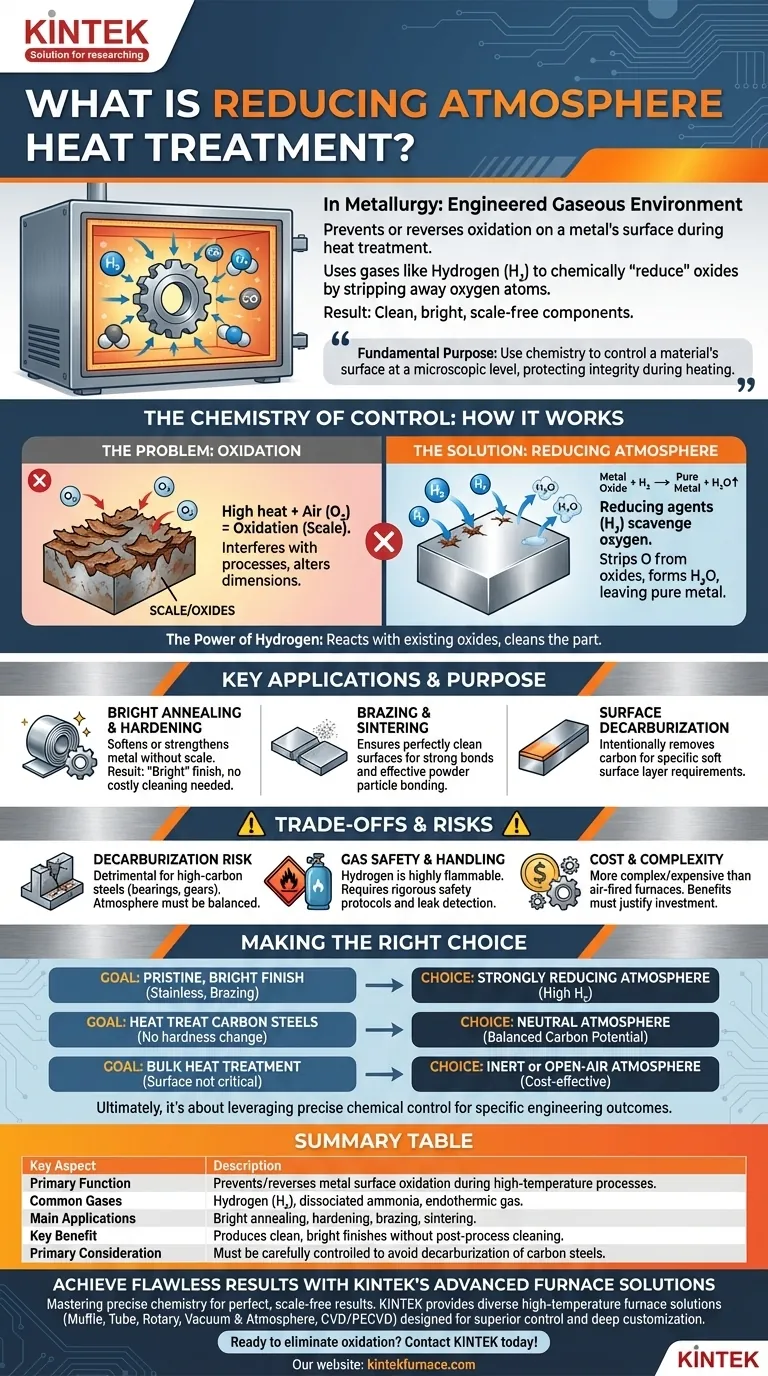

En métallurgie, une atmosphère réductrice est un environnement gazeux spécialement conçu à l'intérieur d'un four qui empêche activement ou inverse l'oxydation à la surface d'un métal pendant le traitement thermique. En utilisant des gaz riches en éléments tels que l'hydrogène ou le monoxyde de carbone, elle « réduit » chimiquement les oxydes en éliminant les atomes d'oxygène. Cela garantit que le composant reste propre, brillant et exempt de la calamine nocive qui se formerait normalement à haute température.

L'objectif fondamental d'une atmosphère réductrice est d'utiliser la chimie pour contrôler la surface d'un matériau au niveau microscopique. En créant un environnement avide d'oxygène, elle protège l'intégrité du métal pendant le chauffage, permettant des processus et des finitions qui seraient autrement impossibles.

La chimie du contrôle : comment fonctionnent les atmosphères réductrices

Le traitement thermique est essentiel pour obtenir les propriétés mécaniques souhaitées dans les métaux, mais il introduit un problème majeur : l'oxydation. Une atmosphère réductrice est la solution à ce défi chimique.

Le problème : l'oxydation à haute température

Lorsque la plupart des métaux sont chauffés en présence d'air, l'oxygène réagit avec la surface du métal. Cette réaction, appelée oxydation, forme une couche d'oxydes, communément appelée calamine.

Cette calamine est souvent indésirable. Elle peut interférer avec les processus ultérieurs tels que le soudage ou la peinture, modifier les dimensions de la pièce et créer une finition rugueuse et décolorée.

La solution : éliminer et prévenir l'oxygène

Une atmosphère réductrice combat l'oxydation en introduisant des gaz qui ont une plus grande affinité pour l'oxygène que le métal traité. Ces « agents réducteurs » éliminent efficacement tout oxygène libre dans le four.

L'agent réducteur le plus courant est l'hydrogène (H₂). D'autres gaz utilisés pour créer des conditions réductrices comprennent l'ammoniac dissocié et le gaz endothermique (un mélange d'hydrogène, d'azote et de monoxyde de carbone).

Le pouvoir de l'hydrogène

L'hydrogène est un puissant agent réducteur car il réagit facilement avec les oxydes métalliques qui se sont déjà formés à la surface de la pièce.

Cette réaction élimine l'oxygène de l'oxyde, laissant derrière elle du métal pur et formant de la vapeur d'eau (H₂O), qui est ensuite évacuée du four. Cela empêche non seulement toute nouvelle oxydation, mais peut également nettoyer une pièce légèrement oxydée.

Applications clés et leur objectif

Le contrôle de l'atmosphère du four permet plusieurs processus de fabrication critiques qui dépendent d'une surface métallique vierge.

Recuit brillant et trempe

C'est peut-être l'application la plus courante. Des processus tels que le recuit, qui adoucit le métal, et la trempe, qui le renforce, peuvent être effectués sans créer de calamine de surface.

Le résultat est une pièce « brillante » qui conserve son fini métallique brillant et ne nécessite aucun nettoyage post-traitement coûteux et abrasif comme le sablage ou le décapage acide.

Brasage et frittage

Le brasage joint deux pièces métalliques à l'aide d'un matériau d'apport. Pour que le matériau d'apport s'écoule correctement et forme une liaison solide, les surfaces des métaux de base doivent être parfaitement propres et exemptes d'oxydes. Une atmosphère réductrice garantit que cette condition est remplie.

De même, dans le frittage (le processus de formation de pièces solides à partir de poudre métallique), une atmosphère réductrice permet aux particules de poudre individuelles de se lier proprement et efficacement.

Décarburation de surface

Une atmosphère réductrice peut également être utilisée pour éliminer intentionnellement le carbone de la surface de l'acier, un processus appelé décarburation. Bien que souvent indésirable, cela est parfois nécessaire pour créer une couche superficielle douce sur un composant.

Comprendre les compromis et les risques

Bien que puissantes, les atmosphères réductrices ne sont pas une solution universelle et introduisent leurs propres complexités et problèmes potentiels.

Le risque involontaire de décarburation

Pour la plupart des aciers à haute teneur en carbone, la décarburation est un défaut grave. Si l'atmosphère est trop fortement réductrice (en particulier avec une forte teneur en hydrogène et en vapeur d'eau), elle peut extraire le carbone de la surface de l'acier.

Cela laisse la couche superficielle plus molle que le noyau, ce qui est préjudiciable pour les pièces nécessitant une résistance élevée à l'usure, telles que les roulements ou les engrenages. L'atmosphère doit être soigneusement équilibrée pour être « neutre » par rapport à la teneur en carbone de l'acier.

Sécurité et manipulation des gaz

Le gaz réducteur le plus efficace, l'hydrogène, est hautement inflammable et explosif lorsqu'il est mélangé à l'air. Les fours utilisant de fortes concentrations d'hydrogène nécessitent des protocoles de sécurité rigoureux, des systèmes de détection de fuites et des procédures de purge appropriées pour prévenir les accidents.

Coût et complexité

Les fours à atmosphère contrôlée sont nettement plus complexes et coûteux à construire, à utiliser et à entretenir que les fours simples à air. Le coût des gaz de procédé et de l'équipement de surveillance s'ajoute aux frais généraux d'exploitation. Les avantages d'une surface propre doivent justifier cet investissement supplémentaire.

Faire le bon choix pour votre objectif

La sélection de l'atmosphère correcte est une décision critique qui a un impact direct sur les propriétés finales et le coût du composant.

- Si votre objectif principal est une finition vierge et brillante sur l'acier inoxydable ou pour le brasage : Une atmosphère fortement réductrice, souvent avec un pourcentage élevé d'hydrogène, est le meilleur choix pour garantir une surface complètement exempte d'oxydes.

- Si votre objectif principal est le traitement thermique des aciers au carbone sans modifier la dureté de surface : Vous avez besoin d'une atmosphère neutre soigneusement équilibrée par rapport au potentiel de carbone de l'acier, empêchant à la fois l'oxydation et la décarburation.

- Si votre objectif principal est le traitement thermique en vrac où l'état de surface n'est pas critique : Une atmosphère inerte moins coûteuse (comme l'azote pur) ou même un traitement dans un four à air libre peut être une option plus rentable.

En fin de compte, l'utilisation d'une atmosphère réductrice consiste à tirer parti d'un contrôle chimique précis pour atteindre des résultats d'ingénierie spécifiques sur la surface d'un matériau.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Fonction principale | Prévient/inverse l'oxydation de la surface métallique pendant les processus à haute température. |

| Gaz courants | Hydrogène (H₂), ammoniac dissocié, gaz endothermique. |

| Applications principales | Recuit brillant, trempe, brasage, frittage. |

| Avantage clé | Produit des finitions propres et brillantes sans nettoyage post-traitement. |

| Considération principale | Doit être soigneusement contrôlé pour éviter la décarburation des aciers au carbone. |

Obtenez des résultats impeccables avec les solutions de fours avancées de KINTEK

Maîtriser la chimie précise d'une atmosphère réductrice est essentiel pour obtenir des résultats parfaits et sans calamine dans des processus tels que le recuit brillant et le brasage. La bonne technologie de four est la clé pour maintenir ce contrôle de manière sûre et efficace.

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir aux laboratoires diversifiés des solutions de fours haute température avancées. Notre gamme de produits — y compris les fours à moufle, à tubes, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD — est conçue pour un contrôle supérieur de l'atmosphère. Couplée à notre solide capacité de personnalisation approfondie, nous pouvons concevoir précisément une solution pour répondre à vos exigences expérimentales et de production uniques, garantissant des résultats optimaux pour vos métaux et processus spécifiques.

Prêt à éliminer l'oxydation et à obtenir des surfaces métalliques vierges ? Contactez KINTEK dès aujourd'hui pour discuter de vos défis de traitement thermique et découvrir comment nos solutions de fours sur mesure peuvent stimuler votre succès.

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique