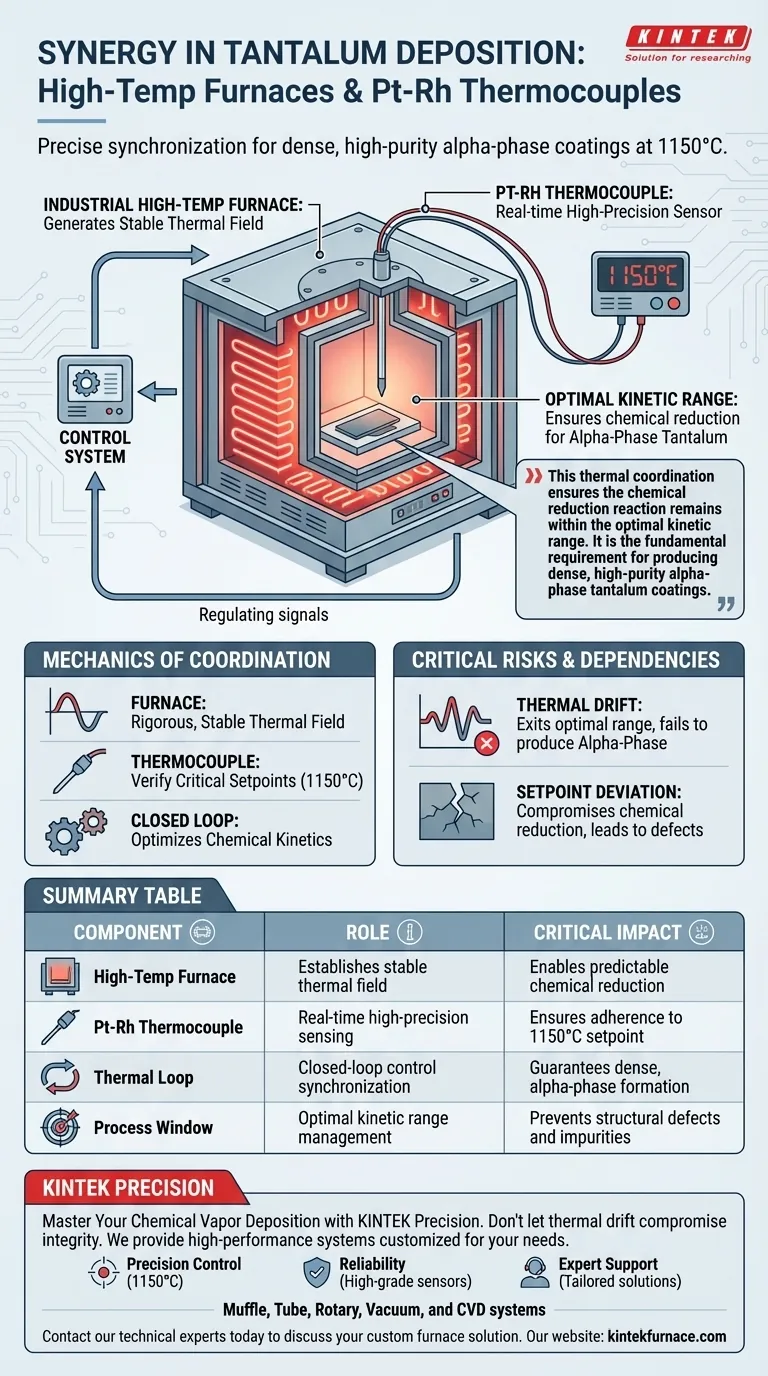

La synchronisation précise de l'énergie thermique et de la technologie de détection est le moteur du succès du dépôt de revêtement de tantale. Les fours industriels à haute température génèrent le champ thermique stable requis pour les chambres de chloration et de dépôt, tandis que les thermocouples platine-rhodium fournissent des données de température en temps réel. Ensemble, ils maintiennent l'environnement spécifique de 1150°C nécessaire pour contrôler le processus de réduction chimique.

Cette coordination thermique garantit que la réaction de réduction chimique reste dans la plage cinétique optimale. C'est l'exigence fondamentale pour produire des revêtements de tantale denses et de haute pureté en phase alpha.

Les mécanismes de la coordination thermique

Pour comprendre la qualité d'un revêtement de tantale, il faut examiner comment l'équipement gère la vitesse et l'environnement de la réaction chimique.

Le rôle du four industriel

La fonction principale du four à haute température est d'établir un champ thermique stable et rigoureux.

Cet appareil englobe les chambres de chloration et de dépôt. Sa tâche n'est pas simplement d'atteindre une chaleur élevée, mais de maintenir un environnement constant qui permet aux processus chimiques de se dérouler de manière prévisible.

Surveillance de précision via les thermocouples

Les thermocouples platine-rhodium agissent comme le système nerveux du système, servant de capteurs de haute précision.

Ils surveillent les températures en temps réel dans le four. Cela permet aux opérateurs de vérifier que l'environnement reste stable aux points de consigne critiques, en particulier la température de dépôt de 1150°C.

Optimisation de la cinétique chimique

L'interaction entre la sortie du four et le retour du thermocouple crée une boucle de contrôle fermée.

Cette coordination garantit que la réaction de réduction chimique se produit strictement dans la plage cinétique optimale. En verrouillant ces variables, le processus évite les irrégularités qui entraînent une mauvaise adhérence du revêtement ou des défauts structurels.

Dépendances critiques et risques

Bien que l'équipement soit robuste, le processus dépend fortement du calibrage exact de ces deux composants. Comprendre les enjeux de cette relation est essentiel pour le contrôle du processus.

Le coût de la dérive thermique

Si le four fluctue ou si le thermocouple fournit des données inexactes, le système sort de la plage cinétique optimale.

Cela entraîne un échec dans la production du tantale en phase alpha souhaité. Sans la formation de phase correcte, le revêtement ne répondra probablement pas aux normes industrielles en matière de densité et de pureté.

Sensibilité aux points de consigne

Le processus cible une température de dépôt spécifique de 1150°C pour une raison.

S'écarter de cette fenêtre thermique précise compromet la réduction chimique. Le système s'appuie sur les capteurs platine-rhodium pour détecter même les moindres variations qui pourraient altérer les propriétés finales du matériau.

Assurer l'intégrité du revêtement

Pour maximiser les performances de votre processus de dépôt de tantale, concentrez-vous sur l'interaction entre la génération de chaleur et la mesure.

- Si votre objectif principal est la pureté du matériau : Assurez-vous que vos thermocouples sont calibrés pour maintenir le point de consigne strict de 1150°C requis pour des résultats de haute pureté.

- Si votre objectif principal est la structure du revêtement : Vérifiez que le four peut maintenir un champ thermique stable sur l'ensemble de la chambre de dépôt pour garantir une formation dense en phase alpha.

La fiabilité de votre revêtement de tantale est le reflet direct de la stabilité et de la précision de votre boucle de contrôle thermique.

Tableau récapitulatif :

| Composant | Rôle dans le dépôt de tantale | Impact critique |

|---|---|---|

| Four haute température | Établit un champ thermique stable | Permet une réduction chimique prévisible |

| Thermocouple Pt-Rh | Détection de haute précision en temps réel | Assure le respect du point de consigne de 1150°C |

| Boucle thermique | Synchronisation du contrôle en boucle fermée | Garantit une formation dense en phase alpha |

| Fenêtre de processus | Gestion de la plage cinétique optimale | Prévient les défauts structurels et les impuretés |

Maîtrisez votre dépôt chimique en phase vapeur avec KINTEK Precision

Ne laissez pas la dérive thermique compromettre l'intégrité de vos matériaux. Chez KINTEK, nous comprenons que les revêtements de tantale de haute pureté nécessitent une précision sans compromis. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos besoins uniques en laboratoire ou dans l'industrie.

Notre valeur pour vous :

- Contrôle de précision : Optimisé pour les points de consigne critiques tels que 1150°C.

- Fiabilité : Intégré avec des capteurs de haute qualité pour des champs thermiques stables.

- Support expert : Solutions adaptées à vos processus de réduction chimique spécifiques.

Prêt à améliorer vos résultats de dépôt ? Contactez nos experts techniques dès aujourd'hui pour discuter de votre solution de four personnalisée.

Guide Visuel

Références

- Junyu Zhu, Haohong Jiang. Fabrication and mechanical properties of porous tantalum carbon composites by chemical vapor deposition. DOI: 10.1038/s41598-025-86680-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Comment les éléments chauffants en carbure de silicium réduisent-ils les coûts d'exploitation ? Réalisez des économies à long terme et une efficacité accrue

- Quelle est la fonction d'un élément chauffant ? Convertir l'énergie électrique en chaleur efficacement

- Comment les chauffages in-situ et les sources de courant de précision coopèrent-ils pour stabiliser le SkBL dans NdMn2Ge2 ?

- Pourquoi le contrôle précis des différences de phase du courant d'entrée des électrodes est-il essentiel ? Assurez l'uniformité thermique dès aujourd'hui

- Quel rôle les éléments chauffants à haute température jouent-ils dans les processus de fabrication modernes ? Libérez la précision et la qualité dans la production de matériaux

- Quel est le rôle d'un régulateur de température dans un système de régulation en boucle fermée ? Contrôle de précision de la chaleur

- Quelles considérations d'entretien sont importantes pour les éléments chauffants des fours ? Assurer la longévité et la fiabilité