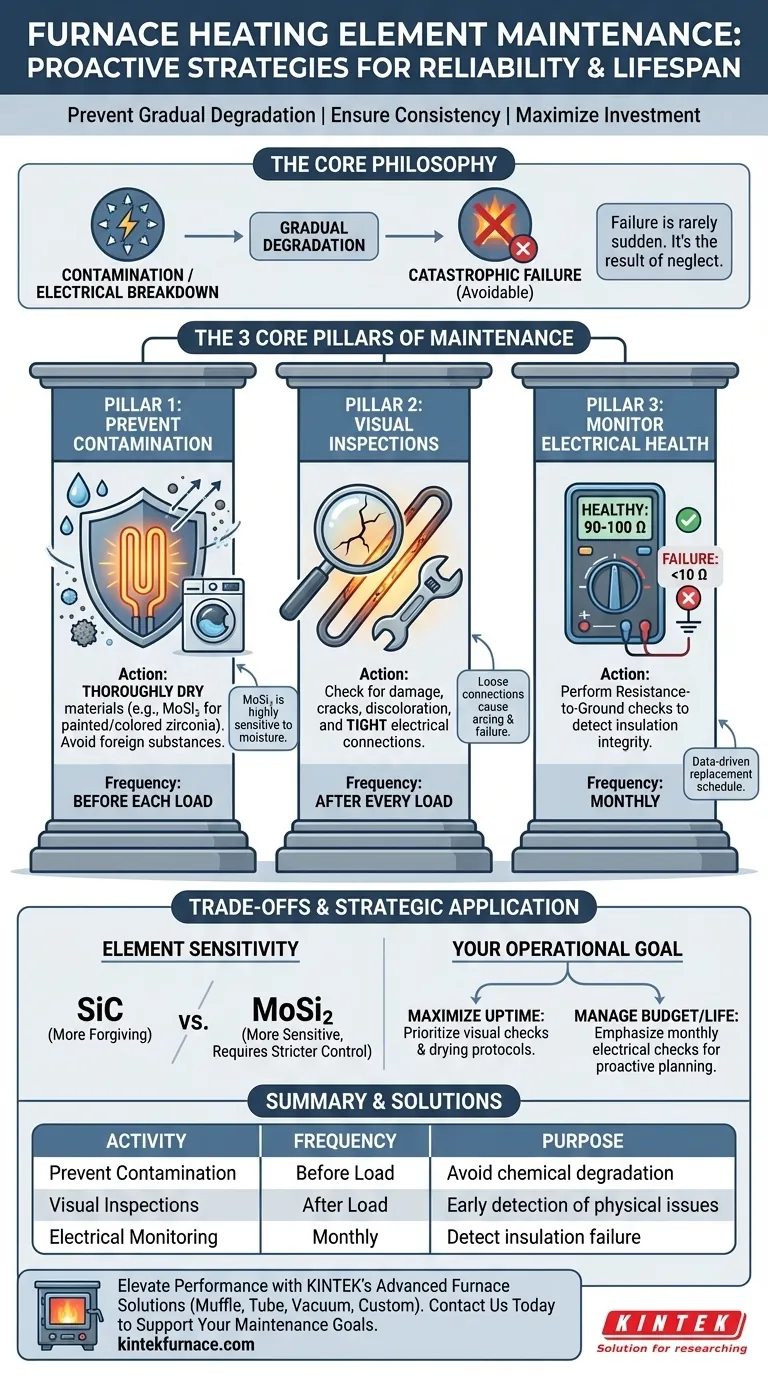

En substance, un entretien efficace des éléments chauffants de four repose sur trois activités essentielles : la prévention de la contamination, la réalisation d'inspections visuelles fréquentes et la surveillance de la santé électrique de l'élément. Ces étapes ne se limitent pas à un simple nettoyage ; elles constituent une stratégie proactive pour prévenir les défaillances catastrophiques, assurer la cohérence des processus et maximiser la durée de vie opérationnelle de ces composants coûteux.

L'idée centrale est que la défaillance d'un élément chauffant est rarement un événement soudain. Elle est presque toujours le résultat d'une dégradation progressive due à la contamination ou à une panne électrique, qui peuvent toutes deux être identifiées et atténuées par une routine de maintenance disciplinée.

Les piliers fondamentaux de l'entretien des éléments

Un véritable entretien va au-delà du simple remplacement. Il implique la création d'un environnement où les éléments chauffants peuvent fonctionner de manière fiable jusqu'à leurs limites de conception. Cela exige de se concentrer sur la prévention et la détection précoce.

Principe 1 : Prévenir la contamination à la source

La contamination est la principale cause de défaillance prématurée des éléments. Des substances étrangères peuvent réagir chimiquement avec le matériau de l'élément à des températures élevées, entraînant une dégradation, des points faibles et une rupture éventuelle.

Les éléments MoSi₂ (disiliciure de molybdène) y sont particulièrement sensibles. Les techniciens doivent s'assurer que tous les matériaux traités, tels que la zircone colorée ou peinte, sont soigneusement séchés avant d'être placés dans le four.

L'humidité ou les liants peuvent se vaporiser et se déposer sur les éléments, initiant une réaction chimique destructive. Le strict respect des protocoles d'entretien des fours et de préparation des matériaux est non négociable.

Principe 2 : Effectuer des inspections visuelles régulières

L'inspection physique est votre première ligne de défense. Une vérification visuelle rapide peut révéler des problèmes en développement bien avant qu'ils n'entraînent un arrêt thermique complet.

Après chaque charge, les éléments doivent être inspectés visuellement pour détecter tout signe de dommage physique, de fissuration ou de décoloration.

Il est tout aussi important de vérifier que toutes les connexions électriques sont bien serrées. Une connexion lâche peut créer une résistance élevée, entraînant une surchauffe localisée, un arc électrique et la défaillance de l'élément et de sa borne.

Principe 3 : Surveiller la santé électrique de manière proactive

Les vérifications visuelles ne peuvent pas tout voir. Des tests électriques réguliers fournissent une mesure quantitative de la santé d'un élément et de l'intégrité de son isolation.

Une vérification mensuelle de la résistance à la terre est un outil de diagnostic essentiel, en particulier pour les fours utilisés dans des applications exigeantes comme la cémentation sous vide à basse pression.

Ce test mesure l'isolation électrique de l'élément par rapport au corps du four. Un élément sain et bien isolé affichera généralement une résistance de 90 à 100 ohms. Une lecture qui descend en dessous de 10 ohms est un indicateur clair d'une défaillance de l'isolation, ce qui signifie que l'élément est en court-circuit avec la terre et nécessite un remplacement immédiat.

Comprendre les compromis : Processus vs. Type d'élément

Les références notent que les éléments SiC (carbure de silicium) et MoSi₂ peuvent souffrir de contamination, mais que les éléments MoSi₂ sont « plus sensibles ». Cela met en évidence un compromis opérationnel critique.

L'impact de la sensibilité des éléments

Bien que les éléments MoSi₂ puissent offrir des avantages de performance spécifiques dans certaines plages de température, leur sensibilité accrue à la contamination exige un contrôle des processus plus strict.

Cela signifie qu'une installation utilisant des éléments MoSi₂ doit investir davantage dans les protocoles de préparation des matériaux, tels que le pré-séchage, pour protéger son investissement. La charge de maintenance est directement liée à la chimie de l'élément.

Choisir un élément ou adapter un processus

La décision ne concerne pas seulement l'élément à acheter, mais aussi la philosophie de maintenance et d'exploitation à adopter. Un élément moins sensible comme le SiC pourrait être plus indulgent envers les variations mineures du processus, tandis qu'un élément MoSi₂ haute performance exige un environnement très discipliné pour prospérer.

Comment appliquer cela à votre opération

Un plan de maintenance structuré transforme les réparations réactives en un flux de travail opérationnel prévisible et rentable. Utilisez les directives suivantes pour établir votre cadence.

- Si votre objectif principal est de maximiser la disponibilité : Priorisez les inspections visuelles après chaque charge et le strict respect des protocoles de séchage des matériaux pour prévenir les causes les plus courantes de défaillance soudaine.

- Si votre objectif principal est de prolonger la durée de vie des composants et de gérer le budget : Mettez l'accent sur les vérifications mensuelles de la résistance à la terre pour créer un calendrier de remplacement basé sur des données, vous permettant de commander des pièces et de planifier les temps d'arrêt de manière proactive.

En fin de compte, une maintenance disciplinée fait passer votre relation avec votre équipement d'une approche réactive à une approche stratégique, garantissant que la fiabilité est le résultat de votre processus, et non une question de hasard.

Tableau récapitulatif :

| Activité de maintenance | Action clé | Fréquence | Objectif |

|---|---|---|---|

| Prévenir la contamination | Sécher soigneusement les matériaux, éviter les substances étrangères | Avant chaque charge | Prévenir la dégradation chimique et la défaillance prématurée |

| Inspections visuelles | Vérifier les dommages, fissures, décolorations et connexions serrées | Après chaque charge | Détection précoce des problèmes physiques et des connexions lâches |

| Surveillance de la santé électrique | Effectuer des vérifications de résistance à la terre | Mensuel | Détecter la défaillance de l'isolation et planifier les remplacements proactifs |

Assurez-vous que les éléments chauffants de votre four fonctionnent à des performances optimales grâce aux solutions avancées de KINTEK. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des options de fours haute température comme les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie répond précisément à vos besoins expérimentaux uniques, améliorant la fiabilité et prolongeant la durée de vie des composants. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de maintenance et améliorer l'efficacité opérationnelle !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie