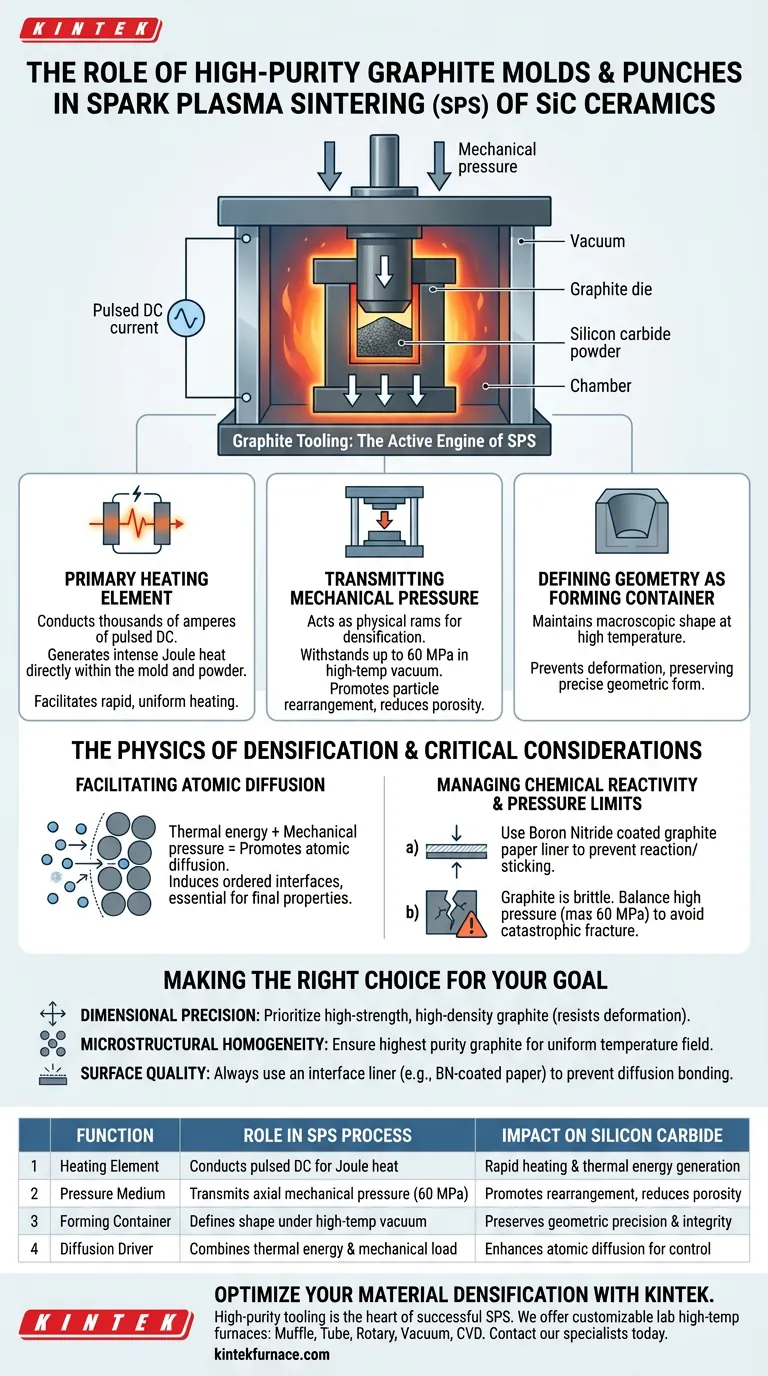

Les moules et poinçons en graphite de haute pureté constituent le moteur actif du processus de frittage par plasma pulsé (SPS), fonctionnant bien au-delà de simples récipients de confinement. Dans le frittage du carbure de silicium, ces composants remplissent une triple fonction simultanée : ils définissent la forme géométrique, agissent comme éléments chauffants résistifs primaires et servent de milieu de transmission pour une pression mécanique élevée.

Idée clé Les outillages en graphite constituent l'interface critique dans les systèmes SPS qui convertit l'énergie électrique en énergie thermique tout en appliquant simultanément une charge mécanique, permettant ainsi la densification précise et le contrôle microstructural des céramiques de carbure de silicium dans des conditions de vide.

La triple fonction des outillages en graphite

Agir comme élément chauffant primaire

Dans un système SPS, le moule en graphite fait partie du circuit électrique. Il utilise sa conductivité électrique élevée pour permettre le passage de milliers d'ampères de courant continu pulsé à travers l'ensemble.

Ce courant génère une chaleur Joule intense directement dans le moule et autour de la poudre. Contrairement au frittage conventionnel qui chauffe de l'extérieur vers l'intérieur, le moule en graphite assure que l'énergie thermique est générée immédiatement adjacente à l'échantillon, facilitant des taux de chauffage rapides.

Transmission de la pression mécanique

Les poinçons dans l'ensemble du moule en graphite agissent comme les vérins physiques pour la densification. Ils doivent résister à des pressions axiales importantes — généralement jusqu'à 60 MPa — tout en fonctionnant dans un environnement de vide à haute température.

Cette transmission de pression est vitale pour comprimer mécaniquement les particules de poudre. Elle favorise le réarrangement des particules et réduit la porosité, garantissant que la céramique de carbure de silicium finale atteigne une distribution de densité uniforme.

Définition de la géométrie en tant que récipient de formage

Tout en gérant la chaleur et la pression, le moule maintient la forme macroscopique de la céramique. La résistance à haute température du graphite garantit que le moule ne se déforme pas sous contrainte, préservant ainsi la géométrie précise de l'échantillon tout au long du cycle de frittage.

La physique de la densification

Facilitation de la diffusion atomique

La combinaison de l'énergie thermique directe et de la pression mécanique favorise la diffusion atomique aux frontières des particules. Cela aide à induire la formation d'interfaces ordonnées avec des caractéristiques semi-cohérentes.

Ces caractéristiques microstructurales spécifiques sont essentielles pour les propriétés finales du matériau, telles que la minimisation de la conductivité thermique du réseau dans le carbure de silicium.

Assurer l'uniformité thermique

La pureté et la densité du matériau graphite ne sont pas des spécifications arbitraires ; elles dictent directement l'uniformité du champ de température de frittage.

Le graphite de haute pureté assure une conductivité électrique et thermique constante dans tout le moule. Cela évite les « points chauds » ou le chauffage inégal, qui pourraient autrement entraîner des fissures ou des gradients de densité dans le composite final.

Considérations critiques et compromis

Gestion de la réactivité chimique

Bien que le graphite soit excellent pour le chauffage, il peut réagir avec le carbure de silicium ou adhérer à l'échantillon à haute température. C'est un point de défaillance courant dans le processus.

Pour atténuer cela, du papier graphite — souvent revêtu de nitrure de bore — est utilisé comme couche d'isolation. Cette doublure empêche l'adhérence, assure un démoulage plus facile et protège la qualité de surface de la céramique sans entraver le flux électrique.

Limites de pression

Le graphite est résistant, mais il est cassant. Bien qu'il puisse supporter 60 MPa, dépasser ce seuil risque une fracture catastrophique du moule.

Les opérateurs doivent équilibrer le besoin d'une pression élevée (pour maximiser la densité) par rapport aux limites mécaniques des outillages en graphite.

Faire le bon choix pour votre objectif

- Si votre objectif principal est la précision dimensionnelle : Privilégiez les nuances de graphite à haute résistance et haute densité qui résistent à la déformation sous la limite de charge de 60 MPa.

- Si votre objectif principal est l'homogénéité microstructurale : Assurez-vous d'utiliser le graphite de la plus haute pureté disponible pour garantir un champ de température parfaitement uniforme sur l'échantillon.

- Si votre objectif principal est la qualité de surface : Utilisez toujours une doublure d'interface comme du papier graphite revêtu de nitrure de bore pour éviter le collage par diffusion entre l'échantillon et le poinçon.

Le succès de votre processus SPS dépend moins de la machine elle-même que de l'intégrité et de la conception de votre interface d'outillage en graphite.

Tableau récapitulatif :

| Fonction | Rôle dans le processus SPS | Impact sur le carbure de silicium |

|---|---|---|

| Élément chauffant | Conduit le courant continu pulsé pour générer de la chaleur Joule | Facilite le chauffage rapide et la génération d'énergie thermique |

| Milieu de pression | Transmet la pression mécanique axiale (jusqu'à 60 MPa) | Favorise le réarrangement des particules et réduit la porosité |

| Récipient de formage | Définit la forme macroscopique sous vide à haute température | Préserve la précision géométrique et l'intégrité structurelle |

| Moteur de diffusion | Combine l'énergie thermique et la charge mécanique | Améliore la diffusion atomique pour le contrôle microstructural |

Optimisez la densification de vos matériaux avec KINTEK

Les outillages de haute pureté sont au cœur du succès du frittage par plasma pulsé. Chez KINTEK, nous comprenons que l'intégrité de vos céramiques de carbure de silicium dépend de la précision de votre équipement. Forts d'une R&D et d'une fabrication expertes, nous proposons une gamme complète de fours de laboratoire haute température — y compris les systèmes Muffle, Tube, Rotatif, sous Vide et CVD — tous entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production.

Prêt à obtenir une homogénéité microstructurale supérieure ? Contactez nos spécialistes dès aujourd'hui pour découvrir comment nos solutions de frittage personnalisables peuvent améliorer l'efficacité de votre laboratoire.

Guide Visuel

Références

- Tribological properties of silicon carbide ceramic surfaces modified by polishing, grinding and laser radiation. DOI: 10.1007/s42452-024-06004-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Pourquoi les appareils de chauffage et d'agitation de laboratoire sont-ils nécessaires pour la synthèse de Pechini et sol-gel ? Assurer une homogénéité précise

- Quel est le rôle clé d'un broyeur dans la préparation des matières premières pour les expériences d'évaporation et de condensation du magnésium ? Maximiser la réactivité et le rendement

- Pourquoi un four de séchage sous vide de laboratoire est-il préférable pour les suspensions mixtes Al2O3/TiC/SiC(w) ? Prévenir l'oxydation et l'agglomération

- Combien de robinets possède la pompe à vide à circulation d'eau ? Choisissez le bon modèle pour votre laboratoire

- Pourquoi un creuset en quartz de haute pureté est-il sélectionné pour la purification du tellure ? Obtenir des résultats de qualité semi-conducteur 5N+

- Quelles sont les caractéristiques clés de la pompe à vide multifonctionnelle à eau circulante ? Découvrez des solutions de laboratoire propres et sans huile

- Quels accessoires sont utilisés avec les éléments chauffants en carbure de silicium et quelles sont leurs fonctions ? Assurer une performance fiable et une longue durée de vie

- Pourquoi les creusets en zircone stabilisée à l'oxyde de magnésium sont-ils utilisés pour la fusion d'alliages ? Stabilité à haute température jusqu'à 1900°C