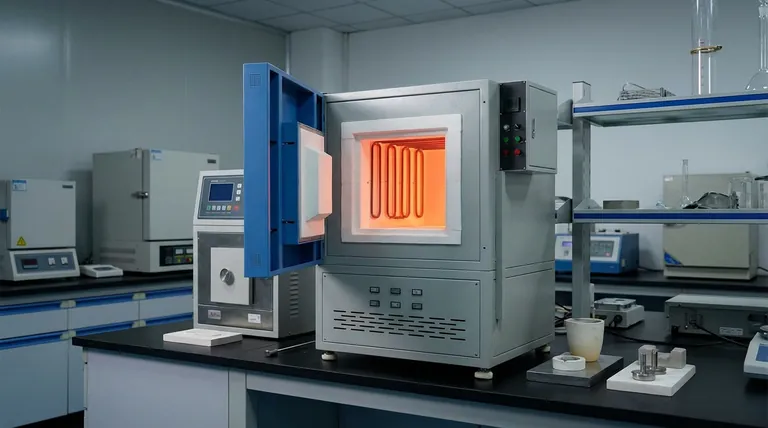

Les fours industriels à moufle et les fours de recuit thermique rapide simulent l'enregistrement d'événements à haute température en créant un environnement thermique précisément contrôlé, allant généralement de la température ambiante à 1000°C. Dans cet espace réglementé, la chaleur déclenche l'oxydation directionnelle de nanoparticules spécifiques, les modifiant chimiquement pour "capturer" l'historique thermique du matériau.

Constat essentiel Bien que les fours standard soient souvent utilisés pour la synthèse générale de matériaux, leur rôle dans l'enregistrement d'événements est distinct : ils entraînent la conversion de nanoparticules non protégées en hématite non magnétique. Ce changement chimique irréversible modifie les interactions magnétiques du matériau, inscrivant ainsi de manière permanente l'exposition à la température dans la structure du matériau.

L'environnement de simulation

Contrôle précis de la température

Pour valider qu'un matériau peut enregistrer des événements thermiques, les chercheurs doivent d'abord l'exposer à des conditions connues et contrôlées.

Les fours à moufle et de recuit thermique rapide fournissent cette base. Ils maintiennent la stabilité sur un large spectre, de la température ambiante jusqu'à 1000°C.

Réplication des scénarios du monde réel

Ces fours ne sont pas de simples éléments chauffants ; ce sont des chambres de simulation.

Ils permettent aux scientifiques d'imiter des scénarios de traitement thermique spécifiques pertinents pour les métaux, les alliages et les céramiques. En contrôlant la vitesse de montée en température et le temps de maintien, les chercheurs peuvent simuler des événements de chauffage rapides ou une exposition thermique prolongée.

Le mécanisme d'"enregistrement"

Déclenchement de l'oxydation directionnelle

Le mécanisme principal de l'enregistrement d'un événement à haute température réside dans la réaction chimique déclenchée par la chaleur du four.

À l'intérieur des "superparticules" du matériau, il existe des nanoparticules non protégées. L'environnement à haute température force ces particules spécifiques à subir une oxydation directionnelle.

Conversion en hématite

Au fur et à mesure que le processus d'oxydation se produit, la composition chimique des nanoparticules change.

Elles sont converties en hématite non magnétique. C'est le processus physique d'"écriture" : la chaleur agit comme le stylo, et la nanoparticule est le papier.

Modification des interactions magnétiques

L'enregistrement est lu en analysant les propriétés magnétiques du matériau.

Étant donné que les particules passent d'un état magnétique à un état d'hématite non magnétique, les interactions magnétiques globales au sein des superparticules changent. Cette modification sert d'enregistrement permanent qu'un événement à haute température s'est produit.

Comprendre les compromis

Simulation vs. Réalité dynamique

Bien que les fours offrent une précision, ce sont des environnements statiques.

Les événements à haute température du monde réel (tels que la friction ou la combustion) impliquent souvent des changements de pression et des contraintes mécaniques. Un four à moufle se concentre uniquement sur l'aspect thermique, omettant potentiellement les variables mécaniques.

Spécificité du matériau

Le mécanisme d'enregistrement décrit repose entièrement sur la présence de nanoparticules non protégées.

Si un matériau est synthétisé avec des particules entièrement protégées ou encapsulées (souvent fait dans la synthèse générale pour éviter la dégradation), ce mécanisme d'enregistrement échouera. Le matériau doit être spécifiquement conçu pour être chimiquement réactif à la chaleur pour que ce processus fonctionne.

Faire le bon choix pour votre objectif

Pour utiliser efficacement ces fours, alignez les paramètres de votre équipement avec vos objectifs matériels spécifiques.

- Si votre objectif principal est de valider l'enregistrement thermique : Assurez-vous que votre échantillon contient des nanoparticules non protégées et utilisez le four pour cartographier le seuil de température spécifique où la conversion en hématite commence.

- Si votre objectif principal est la synthèse générale de matériaux : Utilisez les contrôles atmosphériques du four pour protéger la microstructure, empêchant ainsi l'oxydation et l'effet "d'enregistrement" décrit ci-dessus.

La précision du four vous permet de transformer une simple réaction chimique en un enregistreur de données fiable pour l'historique thermique.

Tableau récapitulatif :

| Caractéristique | Rôle du four dans l'enregistrement d'événements | Impact sur le matériau |

|---|---|---|

| Plage de température | Température ambiante à 1000°C | Fournit des bases thermiques précises et répétables |

| Mécanisme chimique | Déclenche l'oxydation directionnelle | Convertit les nanoparticules non protégées en hématite |

| Propriété magnétique | Passe de magnétique à non magnétique | Crée un enregistrement thermique permanent et lisible |

| Portée de la simulation | Contrôle la vitesse de montée en température et le temps de maintien | Imite les scénarios de chauffage du monde réel (par exemple, la friction) |

Optimisez votre recherche thermique avec KINTEK

Libérez le potentiel de l'enregistrement de l'historique thermique et de la synthèse de matériaux avancés avec les solutions de chauffage de pointe de KINTEK. Soutenus par une R&D experte et une fabrication de précision, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous entièrement personnalisables pour répondre aux exigences uniques de votre laboratoire en matière de haute température.

Que vous cartographiiez la conversion de nanoparticules ou développiez des céramiques de nouvelle génération, nos systèmes offrent la stabilité et le contrôle nécessaires à des résultats révolutionnaires. Contactez nos spécialistes dès aujourd'hui pour trouver le four idéal pour votre application !

Références

- Andreas Wolf, Karl Mandel. Magnetic Supraparticles Capable of Recording High‐Temperature Events. DOI: 10.1002/adfm.202316212

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un four à moufle de précision est-il utilisé pour le chauffage par gradient lors de la synthèse du diséléniure de tungstène dopé (WSe2) ?

- Comment un four à moufle garantit-il la qualité de la synthèse à l'état solide à haute température ? Obtenir une pureté de phase supérieure

- Comment prévenir la maintenance d'un four à moufle ? Prolongez la durée de vie grâce à un entretien proactif

- Quelles sont les caractéristiques d'efficacité énergétique des fours à moufle numériques modernes ?Améliorer les performances du laboratoire et réduire les coûts

- Quelle est la fonction d'un four à moufle haute température dans le déliantage de la zircone ? Assurer un traitement céramique sans fissures

- Quelle plage de température les fours à moufle peuvent-ils atteindre ? Trouvez votre solution thermique idéale pour 800 °C à 1800 °C

- Quels types d'installations utilisent généralement des fours de paillasse ? Essentiel pour les laboratoires et la production à petite échelle

- Comment un four à moufle de laboratoire assure-t-il la qualité du produit ? Précision dans la pyrolyse de la biomasse en conditions d'oxygène limité