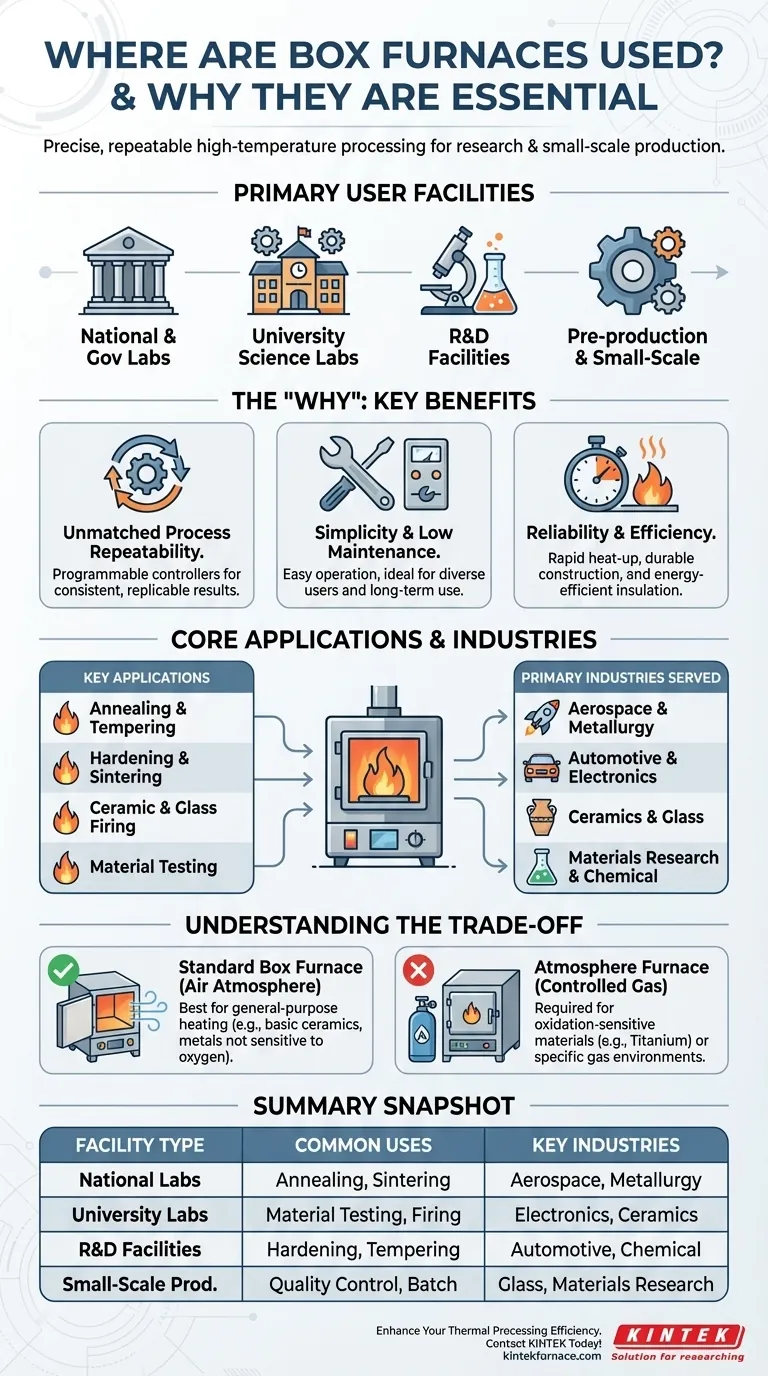

En bref, les fours de paillasse sont des éléments essentiels dans tout environnement nécessitant un traitement thermique précis et reproductible à petite ou moyenne échelle. On les trouve couramment dans les laboratoires nationaux, les installations de recherche gouvernementales et privées, les laboratoires scientifiques universitaires, les essais de préproduction manufacturière et les environnements de production à petite échelle. Leur polyvalence les rend indispensables dans des industries allant de l'aérospatiale et de la métallurgie aux céramiques et à la recherche sur les matériaux.

Le four de paillasse est l'outil de traitement thermique de choix pour sa fiabilité, sa polyvalence et sa simplicité d'utilisation. Bien qu'il ne convienne pas à tous les processus industriels spécialisés, sa capacité à contrôler la chaleur avec précision pour une large gamme d'applications courantes en fait un atout indispensable tant pour la recherche en laboratoire que pour la production à petite échelle.

La fonction principale : un cheval de bataille polyvalent pour le traitement thermique

Le four de paillasse est, à la base, une chambre hautement isolée conçue pour atteindre des températures élevées uniformes pour le traitement des matériaux. Sa force réside dans sa conception simple et sa capacité à exécuter une grande variété de profils thermiques avec une grande précision.

Applications clés : des métaux aux céramiques

Les installations utilisent des fours de paillasse pour une gamme de processus thermiques fondamentaux. Ce ne sont pas des applications de niche, mais plutôt les éléments constitutifs de la science des matériaux et de la fabrication légère.

Les utilisations courantes comprennent :

- Le recuit : Ramollir les métaux ou le verre pour soulager les contraintes internes et améliorer la ductilité.

- Le trempage et le revenu : Traiter thermiquement des pièces en acier pour augmenter leur dureté, puis les tempérer pour améliorer leur ténacité.

- Le frittage : Fusionner des matériaux en poudre, tels que des céramiques ou des poudres métalliques, en une masse solide à l'aide de la chaleur sans les faire fondre.

- La cuisson de céramiques et de verre : Cuire l'argile, les glaçures et le verre dans des environnements de laboratoire et d'atelier d'art.

- Essais de matériaux : Effectuer des fusions expérimentales, des traitements thermiques et des analyses dans des environnements de R&D.

Principales industries desservies

La polyvalence de ces applications signifie que les fours de paillasse se trouvent dans de nombreux secteurs de haute technologie et traditionnels.

Cela comprend l'aérospatiale, l'automobile, l'électronique, la métallurgie, les céramiques, la production de verre et l'industrie chimique. Ils sont particulièrement vitaux dans la recherche et le développement de matériaux, qui soutient l'innovation dans tous ces domaines.

Pourquoi ces installations choisissent-elles les fours de paillasse ?

L'adoption généralisée des fours de paillasse n'est pas accidentelle. Elle découle d'une combinaison spécifique de caractéristiques qui en fait le choix idéal pour la recherche, les essais et la production de petits lots.

Répétabilité des processus inégalée

La recherche scientifique et le contrôle qualité exigent de la cohérence. Les fours de paillasse sont conçus avec des contrôleurs entièrement programmables qui permettent une gestion précise des vitesses de chauffage, des temps de maintien et des vitesses de refroidissement.

Cette répétabilité des processus garantit qu'une expérience menée aujourd'hui peut être parfaitement reproduite demain, ce qui est une exigence non négociable pour les laboratoires nationaux et les installations de R&D.

Simplicité et faible entretien

Comparé aux fours industriels plus complexes, le four de paillasse est apprécié pour sa simplicité d'utilisation et ses faibles coûts d'entretien.

Cela en fait un outil idéal pour les laboratoires universitaires, où de nombreux étudiants et chercheurs ayant des niveaux d'expérience variés peuvent avoir besoin d'utiliser l'équipement.

Conçu pour la fiabilité et l'efficacité

Ces fours sont construits pour une utilisation longue durée et exigeante. Ils utilisent généralement des composants de première qualité et une construction robuste pour garantir la fiabilité.

Les conceptions modernes disposent également de temps de montée en température et de réponse rapides, d'une capacité de charge dense et d'une isolation qui réduit les températures de surface externes, ce qui les rend plus sûrs et plus efficaces pour un environnement de laboratoire.

Comprendre les compromis : four de paillasse par rapport à l'équipement spécialisé

Bien qu'extrêmement polyvalent, un four de paillasse n'est pas la solution pour tous les besoins de traitement thermique. Comprendre sa principale limitation est essentiel pour choisir le bon équipement.

La norme : chauffage à usage général

Un four de paillasse standard fonctionne en chauffant les matériaux en présence d'air ambiant. C'est l'outil parfait pour tout processus où le matériau n'est pas affecté négativement par l'oxygène à haute température.

Cela couvre une vaste gamme de « scénarios de base » tels que la majorité des cuissons de céramique, les traitements thermiques de base des métaux et le chauffage général des échantillons.

La limite : le contrôle de l'atmosphère

La limitation cruciale d'un four de paillasse standard est son manque de contrôle de l'atmosphère.

Pour les matériaux sensibles à l'oxydation, tels que les alliages de titane, ou pour les processus nécessitant un environnement gazeux spécifique (par exemple, une atmosphère réductrice pour certains types de frittage), un four de paillasse standard est inapproprié. Ces applications nécessitent un four à atmosphère spécialisé, conçu pour contenir un gaz inerte ou réactif contrôlé.

Faire le bon choix pour votre objectif

Le choix d'un four dépend entièrement des matériaux que vous traitez et de vos objectifs opérationnels.

- Si votre objectif principal est la recherche et le développement : Le four de paillasse offre la répétabilité des processus et la polyvalence nécessaires aux expériences avec divers matériaux dans une atmosphère d'air standard.

- Si votre objectif principal est la fabrication à petite échelle ou la préproduction : Sa fiabilité, sa capacité de charge dense et sa facilité d'utilisation le rendent idéal pour prouver un processus ou exécuter des lots limités.

- Si votre objectif principal est l'enseignement ou le travail général en laboratoire : La faible maintenance, les caractéristiques de sécurité et la facilité d'utilisation d'un four de paillasse sont ses plus grands atouts dans un environnement universitaire ou de test général.

- Si votre objectif principal est le traitement de matériaux sensibles à l'oxydation : Vous devez regarder au-delà d'un four de paillasse standard pour trouver un four à atmosphère spécialisé qui fournit un environnement gazeux contrôlé.

En fin de compte, la force du four de paillasse réside dans sa capacité à fournir un traitement thermique fiable et précis pour la plus large gamme d'applications courantes, ce qui en fait un outil fondamental dans la science et l'industrie modernes.

Tableau récapitulatif :

| Type d'installation | Utilisations courantes | Industries clés |

|---|---|---|

| Laboratoires nationaux | Recuit, Frittage | Aérospatiale, Métallurgie |

| Laboratoires universitaires | Essais de matériaux, Cuisson | Électronique, Céramiques |

| Installations de R&D | Trempe, Revenu | Automobile, Chimie |

| Production à petite échelle | Contrôle qualité, Traitement par lots | Production de verre, Recherche sur les matériaux |

Besoin d'un four haute température fiable pour votre laboratoire ou votre production ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées telles que les fours Muffle, Tube, Rotatifs, Sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre traitement thermique !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire