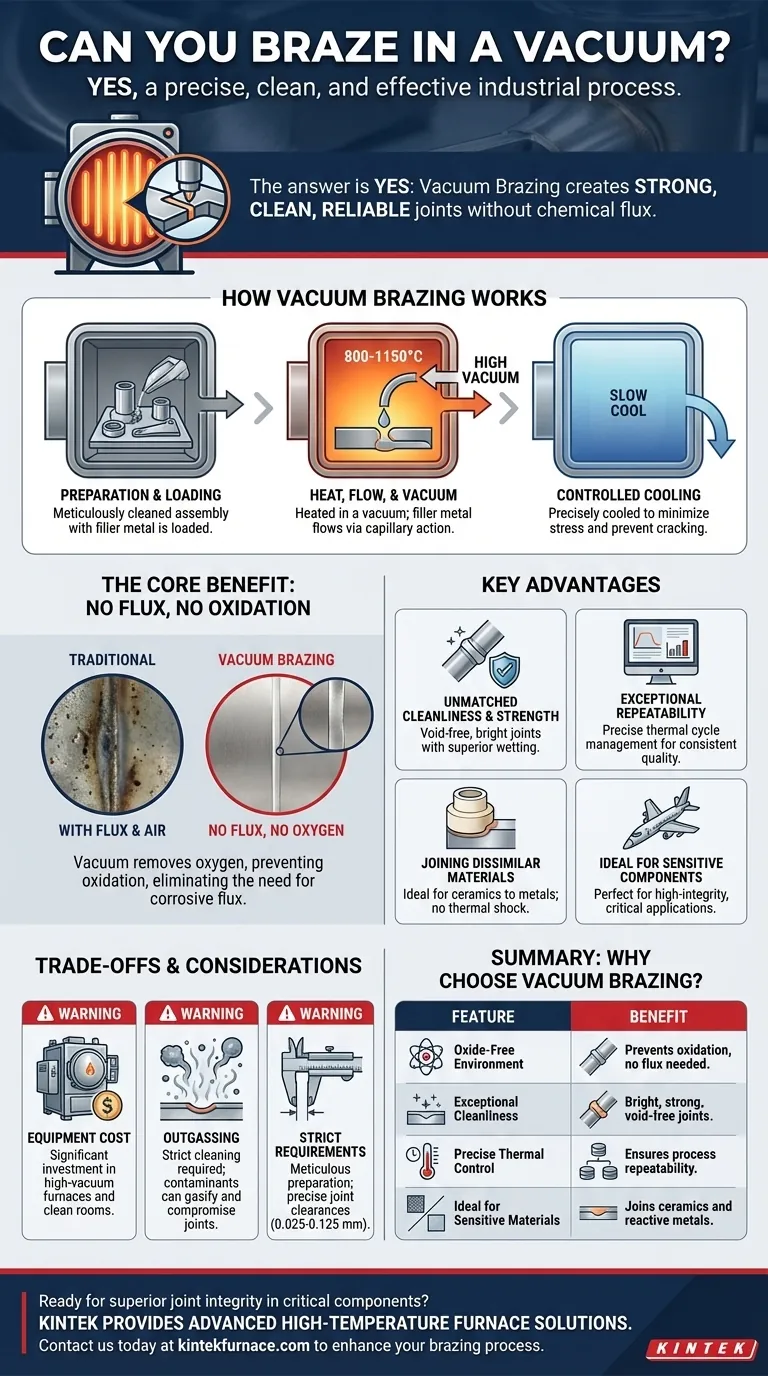

Oui, le brasage sous vide n'est pas seulement possible, c'est un procédé industriel très efficace et précis. Connu sous le nom de brasage sous vide, cette méthode implique de chauffer des pièces assemblées avec un métal d'apport à l'intérieur d'un four à vide. L'absence d'atmosphère empêche l'oxydation, élimine le besoin de fondant chimique et produit des joints exceptionnellement propres, solides et fiables.

Le brasage sous vide échange la simplicité des méthodes traditionnelles contre une propreté et un contrôle inégalés. C'est un choix stratégique pour les applications de grande valeur où l'intégrité du joint et la pureté des matériaux sont non négociables.

Comment fonctionne le brasage sous vide

Le brasage sous vide est un procédé basé sur un four qui repose sur un environnement contrôlé plutôt que sur une flamme directe. Cette différence fondamentale est la source de ses avantages et exigences uniques.

Le processus de base : Chauffer, couler et refroidir

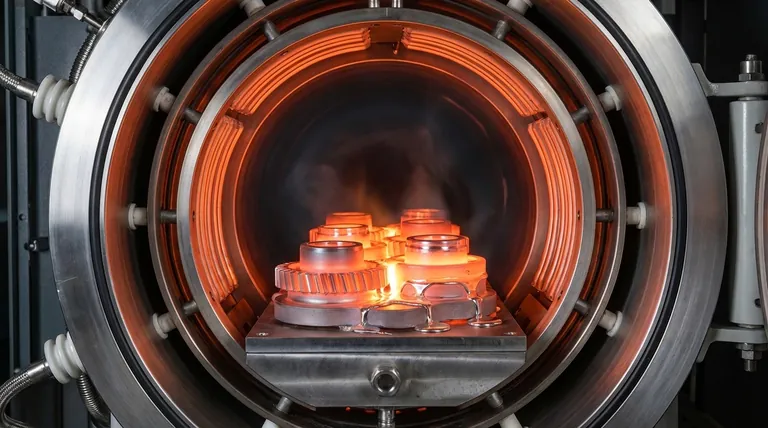

Tout d'abord, les composants sont méticuleusement nettoyés et assemblés, le métal d'apport de brasage étant placé au niveau des joints. L'assemblage complet est ensuite chargé dans un four à vide.

La chambre du four est mise sous vide poussé, éliminant l'air et les autres gaz atmosphériques. L'assemblage est ensuite chauffé à une température spécifique, généralement comprise entre 800 °C et 1150 °C, ce qui est supérieur au point de fusion du métal d'apport (sa température de liquidus).

Après un court maintien à cette température pour permettre au métal d'apport de s'écouler dans les joints par capillarité, l'assemblage est refroidi lentement et précisément. Ce refroidissement contrôlé minimise les contraintes internes et prévient les fissures.

Le rôle du vide

L'environnement sous vide est la clé du processus. En éliminant l'oxygène, il empêche la formation d'oxydes sur les surfaces métalliques lorsqu'elles sont chauffées.

Comme aucun oxyde ne se forme, il n'y a pas besoin de fondant – la pâte chimique corrosive utilisée dans d'autres méthodes de brasage pour nettoyer le métal. Il en résulte un produit final plus propre, sans aucun résidu de fondant piégé qui pourrait provoquer de la corrosion ultérieurement.

Atmosphères protectrices

Dans certains cas, le processus est effectué sous vide partiel rempli d'un gaz inerte pur comme l'argon. Cela peut aider à contrôler la vaporisation de certains éléments des métaux de base ou de l'alliage d'apport à haute température et basse pression.

Avantages clés du brasage sous vide

Choisir le brasage sous vide est une décision délibérée de privilégier la qualité et la répétabilité par rapport à la vitesse et à la portabilité.

Propreté et résistance des joints inégalées

Les joints résultants sont exempts de fondant et d'oxydes, ce qui les rend exceptionnellement propres et brillants. Cet environnement vierge permet un excellent mouillage par le métal d'apport, conduisant à des joints sans vide avec une résistance maximale.

Répétabilité exceptionnelle du processus

Les fours à vide sont contrôlés par ordinateur, ce qui permet une gestion précise de l'ensemble du cycle thermique – vitesses de chauffage, temps de maintien et vitesses de refroidissement. Cela garantit que chaque pièce est traitée de manière identique, ce qui est essentiel pour la production en série et l'assurance qualité.

Assemblage de matériaux dissemblables et sensibles

Le chauffage et le refroidissement lents et uniformes d'un environnement de four sont beaucoup moins agressifs qu'une flamme directe. Cela le rend idéal pour assembler des matériaux délicats ou dissemblables, tels que les céramiques et les métaux, sans provoquer de choc thermique ou de déformation.

Comprendre les compromis et les défis

La précision du brasage sous vide s'accompagne d'un ensemble d'exigences exigeantes et de difficultés potentielles.

Équipement et infrastructure importants

Le brasage sous vide nécessite un investissement important en équipement. Les fours à vide poussé, les salles d'assemblage propres et les systèmes de contrôle de processus sophistiqués sont coûteux et nécessitent une maintenance spécialisée.

Le problème du dégazage

Tout contaminant sur les pièces – tel que les fluides de nettoyage résiduels, les huiles ou même la vapeur d'eau – se transformera en gaz (dégazage) dans le vide. Cela peut contaminer l'environnement et compromettre le joint. Les liants utilisés dans les pâtes de brasage doivent également être gérés avec soin pour garantir qu'ils brûlent proprement sans laisser de résidus.

Exigences strictes du processus

Le succès dépend d'une préparation méticuleuse. Les jeux d'ajustement doivent être contrôlés avec précision, généralement entre 0,025 mm et 0,125 mm, pour faciliter une action capillaire appropriée. Les pièces doivent être scrupuleusement nettoyées, car le vide n'éliminera pas la saleté existante ou les couches d'oxyde épaisses.

Quand choisir le brasage sous vide

La décision d'utiliser le brasage sous vide doit être basée sur les objectifs spécifiques de votre projet.

- Si votre objectif principal est des composants critiques à haute intégrité : Le brasage sous vide offre la résistance, la pureté et la répétabilité requises pour les applications aérospatiales, médicales et industrielles avancées.

- Si votre objectif principal est d'assembler des matériaux sensibles ou dissemblables : Le contrôle thermique précis d'un four à vide est idéal pour assembler des assemblages complexes, en particulier ceux impliquant des céramiques ou des métaux réactifs.

- Si votre objectif principal est la vitesse, la portabilité ou les réparations à faible coût : Une méthode plus simple comme le brasage à la torche ou par induction est un choix plus pratique et accessible.

En comprenant ses exigences exigeantes, vous pouvez tirer parti du brasage sous vide pour atteindre un niveau de qualité de joint que d'autres méthodes ne peuvent tout simplement pas égaler.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Environnement sans oxyde | Prévient l'oxydation, éliminant le besoin de fondant chimique. |

| Propreté exceptionnelle du joint | Produit des joints brillants, solides et sans vide, sans résidu de fondant piégé. |

| Contrôle thermique précis | Assure la répétabilité du processus et est idéal pour les matériaux délicats ou dissemblables. |

| Idéal pour les matériaux sensibles | Convient pour assembler des céramiques et des métaux ainsi que des métaux réactifs sans choc thermique. |

Prêt à obtenir une intégrité de joint supérieure pour vos composants critiques ?

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, y compris les fours à vide et à atmosphère contrôlée et les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences uniques de brasage sous vide.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à vide peuvent améliorer votre processus de brasage et offrir une qualité inégalée.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement