L'attrait d'un seul chiffre

« Quelle est la vitesse de mise sous vide ? »

C'est souvent la première question posée lors de l'évaluation d'un four à vide. Et elle est légitime. Nous sommes psychologiquement programmés pour rechercher des métriques simples. Nous voulons un seul chiffre pour nous dire si quelque chose est « bon » ou « rapide ».

On pourrait vous dire : 7 minutes pour atteindre 0,1 Torr. Ou, avec une mise à niveau, 4,5 minutes pour atteindre une profondeur de 10 microns.

Ces chiffres sont vrais, mais ils ne disent pas toute la vérité. Ce sont les dernières scènes d'une pièce complexe. Pour comprendre la vitesse réelle de votre processus, vous devez comprendre toute la performance, pas seulement la dernière ligne.

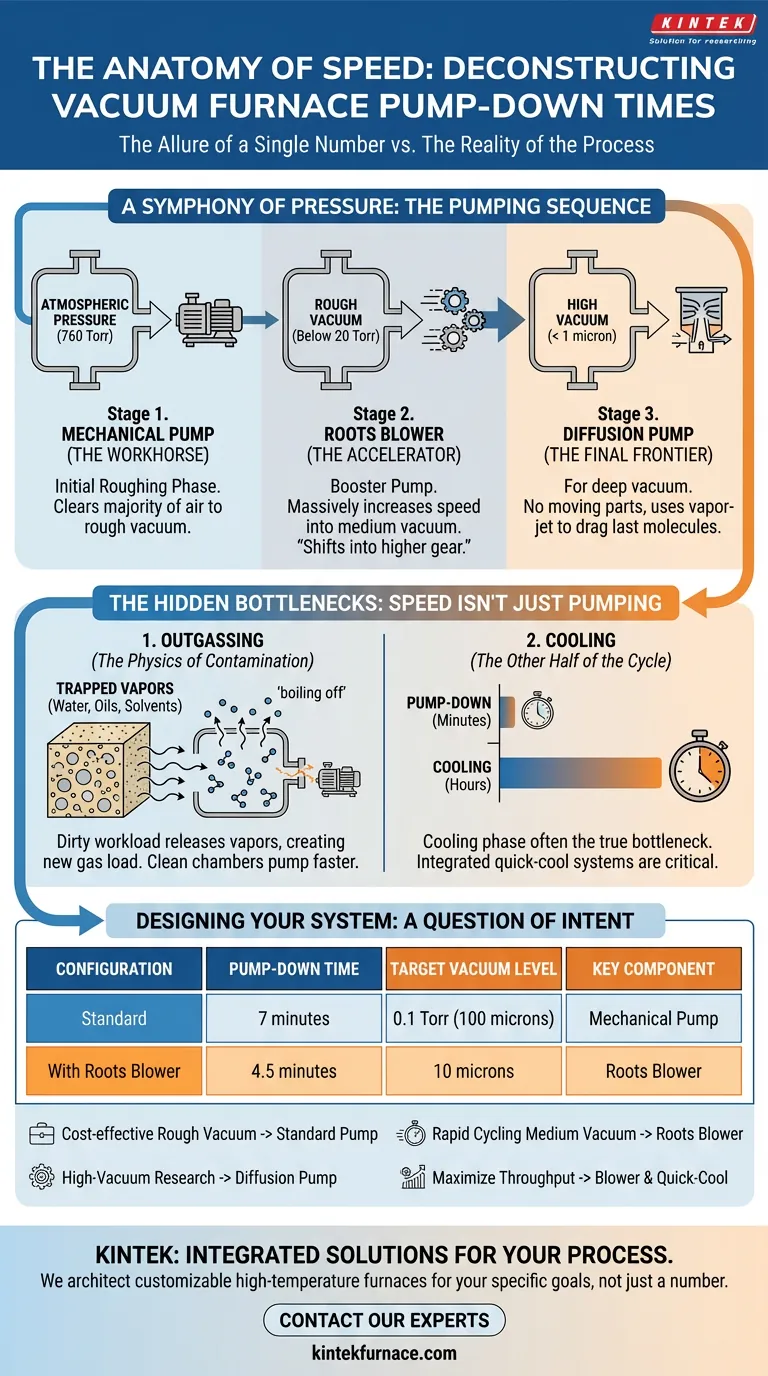

Une symphonie de pression : la séquence de pompage

Un système à vide moderne n'est pas une seule pompe. C'est une équipe de spécialistes, chacun conçu pour fonctionner de manière optimale dans une plage de pression spécifique, transmettant la tâche au suivant dans une séquence transparente.

H3 : Le cheval de bataille : la pompe mécanique

Le processus commence à la pression atmosphérique (760 Torr). La première étape appartient au cheval de bataille : une pompe mécanique. Son travail est la force brute : éliminer la grande majorité des molécules d'air de la chambre. Cette phase initiale de « pré-pompage » ouvre la voie, abaissant la chambre dans la plage du vide grossier.

H3 : L'accélérateur : le surpresseur Roots

C'est là que se produit le gain de performance principal. Un surpresseur Roots ne remplace pas la pompe mécanique ; c'est un booster. Il ne s'allume même pas tant que la pompe mécanique n'a pas suffisamment raréfié l'air (par exemple, en dessous de 20 Torr).

Une fois actif, ses impulseurs à grande vitesse déplacent un volume massif du gaz résiduel à basse pression. Il agit comme un accélérateur, tirant rapidement la chambre d'un vide grossier vers la plage du vide moyen. C'est le composant responsable du saut spectaculaire en vitesse et en profondeur, comme passer à une vitesse supérieure.

H3 : La frontière finale : la pompe à diffusion

Pour les applications exigeant un véritable vide poussé, des pressions inférieures à 1 micron, aucune des pompes précédentes ne suffira. Ici, une pompe à diffusion prend le relais. Sans pièces mobiles, elle utilise un principe de jet de vapeur pour entraîner les dernières molécules restantes. C'est un exploit de physique élégante, permettant des processus à la pointe de la science des matériaux.

Les goulots d'étranglement cachés : pourquoi la vitesse ne concerne pas seulement le pompage

Un temps de mise sous vide rapide est satisfaisant. Mais le temps total du processus, le temps entre le chargement d'une pièce et son déchargement, est ce qui compte vraiment. Et deux facteurs invisibles ont souvent un impact plus important que les pompes elles-mêmes.

H3 : La physique de la contamination : le problème du dégazage

Vous pouvez avoir les pompes les plus puissantes du monde, mais si votre charge de travail est « sale », votre temps de mise sous vide en souffrira.

Le dégazage est la libération lente de vapeurs piégées — eau, huiles, solvants — des surfaces des matériaux à l'intérieur de votre chambre. À mesure que la pression diminue, ces molécules « bouillent », créant une nouvelle charge de gaz que les pompes doivent constamment combattre. Une chambre propre et vide se mettra toujours sous vide plus rapidement qu'une chambre avec une charge poreuse et non préparée. Souvent, le goulot d'étranglement n'est pas la pompe ; c'est la physique du matériau lui-même.

H3 : L'autre moitié du cycle : l'importance du refroidissement

Nous nous focalisons sur le trajet vers le vide, mais souvent, le trajet de retour à la pression atmosphérique prend encore plus de temps. Pour des processus comme le traitement thermique sous vide, la phase de refroidissement est le véritable goulot d'étranglement.

Un système qui se met sous vide en quelques minutes n'a que peu d'utilité si la pièce doit ensuite refroidir pendant des heures. C'est pourquoi les solutions intégrées comme les systèmes de refroidissement rapide au gaz inerte sont aussi critiques que les pompes à vide. Optimiser le débit signifie optimiser le cycle *entier*, pas seulement une partie de celui-ci.

Concevoir votre système : une question d'intention

La configuration idéale d'un four à vide n'est pas celle qui a les pompes les plus puissantes. C'est celle qui correspond parfaitement à votre objectif. Le choix reflète un compromis entre vitesse, coût et niveau de vide ultime.

| Configuration | Temps de mise sous vide | Niveau de vide cible | Composant clé |

|---|---|---|---|

| Standard | 7 minutes | 0,1 Torr (100 microns) | Pompe mécanique |

| Avec surpresseur Roots | 4,5 minutes | 10 microns | Surpresseur Roots |

Faire le bon choix signifie définir votre objectif principal :

- Pour un vide grossier économique : La pompe mécanique standard est une solution robuste et suffisante.

- Pour un cyclage rapide dans la plage du vide moyen : Le groupe surpresseur Roots est essentiel pour la vitesse et le débit.

- Pour la recherche en vide poussé : Un système complet incluant une pompe à diffusion est nécessaire pour atteindre les pressions les plus basses.

- Pour maximiser le débit global : Vous devez considérer à la fois le groupe surpresseur pour un pompage rapide et les systèmes de refroidissement rapide pour minimiser le temps de cycle total.

En fin de compte, un four à vide est un système intégré. Le construire correctement nécessite une compréhension approfondie de l'interaction entre les composants. Chez KINTEK, nous concevons et fabriquons des fours à haute température personnalisables — des fours à moufle et à tube aux systèmes CVD avancés — qui sont conçus pour votre processus spécifique. Nous veillons à ce que chaque composant fonctionne en harmonie pour atteindre votre véritable objectif, et pas seulement un chiffre sur une fiche technique.

Pour construire un système qui correspond à vos besoins opérationnels uniques, Contactez nos experts.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Articles associés

- La physique de la perfection : Comment les fours sous vide redéfinissent l'intégrité des matériaux

- La physique de la production sans défaut : pourquoi les fours à vide continus redéfinissent la qualité à grande échelle

- L'Architecture de la Pureté : Déconstruction du Système de Four à Vide

- La physique de la perfection : déconstruire le contrôle de la température dans un four sous vide

- La tyrannie de l'air : comment les fours sous vide forgent la perfection en éliminant tout