Ce scénario vous semble familier ? Vous avez passé des semaines à perfectionner une nouvelle formule de matériau, à préparer méticuleusement votre échantillon et à le soumettre à un cycle de frittage long et à haute température. Vous récupérez la pièce finie, mais l'analyse révèle un échec. Elle est cassante, truffée de pores microscopiques, ou a été contaminée par une réaction chimique, compromettant complètement ses propriétés. Vous avez déjà essayé d'augmenter la température et de prolonger la durée du cycle, mais les résultats restent obstinément incohérents.

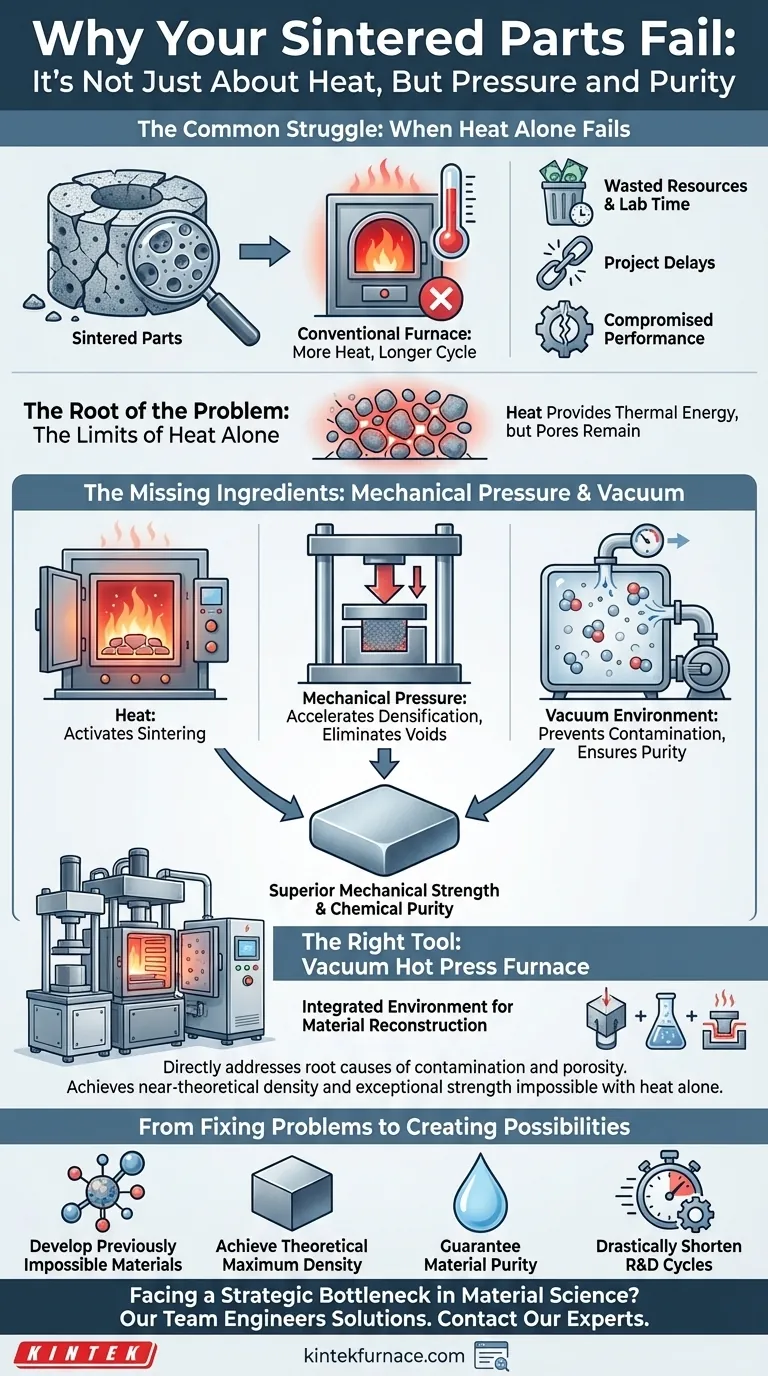

La lutte commune : Quand "essayer plus fort" avec les fours conventionnels échoue

Ce cycle d'essais et d'erreurs est l'un des principaux goulots d'étranglement dans la recherche et le développement de matériaux avancés. Dans les laboratoires du monde entier, la réponse par défaut à un processus de frittage raté est de modifier la variable la plus évidente : la chaleur. L'idée est : "Si nous chauffons juste plus fort, ou plus longtemps, les atomes se lieront sûrement plus efficacement."

Bien que logique, cette approche résout rarement le problème fondamental des matériaux haute performance. Ces tentatives répétées entraînent des conséquences négatives importantes :

- Ressources gaspillées : Chaque cycle raté consomme des matières premières coûteuses, de l'énergie précieuse et un temps de laboratoire irremplaçable.

- Retards de projet : L'incapacité à produire des composants fiables repousse les délais, retardant le lancement de nouveaux produits et entravant les progrès de la recherche.

- Performances compromises : Même les pièces "partiellement réussies" qui passent les tests peuvent présenter des défauts cachés, créant un risque de défaillance dans des applications critiques telles que les composants aérospatiaux, les implants médicaux ou l'électronique de pointe.

Le problème fondamental est que ces solutions conventionnelles reposent sur une mauvaise compréhension du problème. Vous essayez de résoudre un problème tridimensionnel avec un outil unidimensionnel.

La racine du problème : Les limites de la chaleur seule

La raison pour laquelle l'ajout de chaleur seule échoue est qu'elle ne traite qu'une partie du processus de consolidation des matériaux. Pour créer des matériaux exceptionnellement denses et purs, vous devez contrôler simultanément trois forces physiques distinctes : la chaleur, la pression et l'environnement.

L'ingrédient manquant : La pression mécanique

La chaleur fournit l'énergie thermique nécessaire pour rendre les atomes de votre matériau mobiles, leur permettant de commencer à former des liaisons – un processus connu sous le nom de frittage. Cependant, la chaleur seule n'élimine pas physiquement les espaces vides (pores) entre les particules du matériau.

Imaginez construire un mur avec des briques sans mortier. Rendre les briques plus chaudes pourrait les ramollir légèrement, mais cela ne les forcera pas à s'assembler pour créer une structure solide et sans couture. C'est le rôle de la pression mécanique. En appliquant une force immense, une presse à chaud comprime physiquement les vides, compacte le matériau et accélère la densification à un niveau que la chaleur seule ne pourrait jamais atteindre. C'est la clé d'une résistance mécanique supérieure.

L'ennemi invisible : La contamination atmosphérique

Même dans un four rempli d'un gaz "inerte", des traces de gaz réactifs comme l'oxygène sont presque toujours présentes. À haute température, ces gaz réagiront agressivement avec de nombreux matériaux avancés, provoquant une oxydation et une contamination qui dégradent sévèrement leurs propriétés électriques, mécaniques et chimiques.

C'est là qu'un vide devient non négociable. En pompant l'atmosphère, vous éliminez ces éléments réactifs, créant un environnement vierge. Ce bouclier est le seul moyen d'assurer la pureté chimique absolue requise pour les métaux réactifs, les céramiques avancées et les composites sensibles.

Les fours conventionnels échouent car ils ne peuvent pas appliquer efficacement de pression ni créer un véritable vide. Ils se battent dès le départ contre la porosité et la contamination dans une bataille perdue d'avance.

L'outil adapté à un problème fondamental

Pour vraiment résoudre ce problème, vous n'avez pas besoin d'un four légèrement meilleur ; vous avez besoin d'un système conçu dès le départ pour maîtriser les trois éléments critiques. C'est le but d'un four de pressage à chaud sous vide.

Ce n'est pas juste un autre équipement de chauffage ; c'est un environnement intégré conçu pour reconstruire fondamentalement les matériaux.

- Son puissant système de vide s'attaque directement à la cause profonde de la contamination, créant l'environnement ultra-pur nécessaire au traitement des matériaux réactifs et sensibles.

- Son mécanisme de pressage à haute force résout directement le problème de la porosité, atteignant une densité proche de la théorique et une résistance exceptionnelle physiquement impossible avec la chaleur seule.

- Ses éléments chauffants avancés fournissent le contrôle thermique précis nécessaire pour activer le processus de frittage, même pour les métaux réfractaires et les céramiques les plus difficiles à fritter.

Chez KINTEK, nous comprenons que chaque matériau présente un défi unique. Une approche universelle est insuffisante. Notre capacité de personnalisation approfondie nous permet de concevoir un système de pressage à chaud sous vide avec les profils de température, de pression et de vide spécifiques dont votre application unique a besoin, garantissant que votre équipement est une solution, pas seulement un outil.

Passer de la résolution de problèmes à la création de possibilités

Lorsque vous n'êtes plus limité par les contraintes du frittage conventionnel, l'objectif de votre travail passe du dépannage à l'innovation véritable. Avoir un contrôle précis et simultané sur la chaleur, la pression et le vide ouvre de nouvelles frontières dans la science des matériaux.

Vous pouvez désormais :

- Développer des matériaux qu'il était auparavant impossible de consolider, comme de nouveaux composites métal-céramique.

- Atteindre la densité maximale théorique, permettant la création de composants capables de résister aux contraintes mécaniques les plus extrêmes.

- Garantir la pureté des matériaux, un facteur critique pour les semi-conducteurs de nouvelle génération et les implants biocompatibles.

- Réduire considérablement les cycles de R&D en éliminant les conjectures et en produisant des résultats fiables et reproductibles dès la première tentative.

En fin de compte, la résolution de ce problème de traitement fondamental libère votre ressource la plus précieuse – l'expertise de votre équipe – pour se concentrer sur la découverte et repousser les limites du possible.

L'écart entre un matériau prometteur sur le papier et un composant haute performance dans la réalité est défini par l'environnement de traitement. Si vos projets sont bloqués par une densité incohérente, une contamination ou les limitations inhérentes à vos méthodes de chauffage actuelles, vous n'êtes pas seulement confronté à un obstacle technique, mais à un goulot d'étranglement stratégique. Notre équipe ne vend pas seulement des fours ; nous concevons des solutions à des défis complexes en science des matériaux. Discutons des exigences spécifiques de votre prochain projet révolutionnaire et concevons l'environnement précis dont vous avez besoin pour réussir. Contactez nos experts.

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Articles associés

- Votre four a atteint la température. Alors pourquoi votre expérience a-t-elle échoué ?

- Comment choisir la bonne température de four de pressage à chaud sous vide pour vos matériaux

- Pourquoi vos matériaux à haute température échouent : La guerre cachée à l'intérieur de votre four

- Au-delà de la liste de pièces : la vraie raison de l'échec de votre presse à chaud sous vide (et comment y remédier)

- Votre four sous vide est un système, pas un composant — Voici pourquoi tout change