Le séchage sous vide des catalyseurs Ru/GNK est une étape de préparation critique utilisée pour éliminer l'humidité résiduelle et les solvants tout en préservant l'intégrité structurelle du catalyseur. En utilisant un vide à 60 °C, les chercheurs peuvent vider efficacement les pores internes du catalyseur sans soumettre le matériau au stress thermique dommageable associé au séchage atmosphérique à haute température.

Le séchage sous vide protège l'état "tel que préparé" du catalyseur en abaissant les points d'ébullition des solvants, ce qui empêche l'effondrement des pores de support et arrête la migration ou l'agrégation des particules de ruthénium.

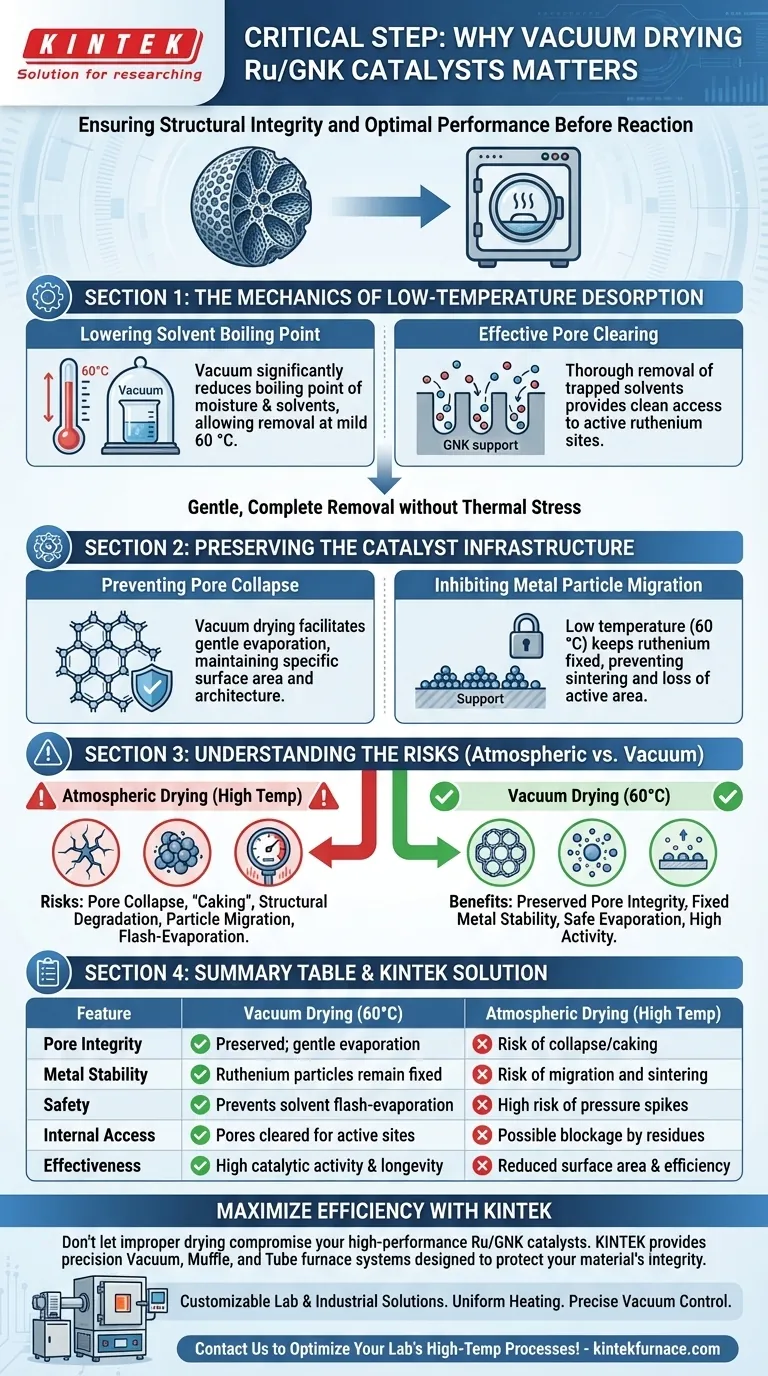

La mécanique de la désorption à basse température

Abaissement du point d'ébullition des solvants

La fonction principale de l'environnement sous vide est de réduire considérablement le point d'ébullition de l'humidité et des solvants piégés.

Cela permet d'éliminer complètement les liquides à une température douce de 60 °C, ce qui nécessiterait autrement une chaleur beaucoup plus élevée sous pression atmosphérique normale.

Nettoyage efficace des pores

Les solvants résiduels piégés au plus profond du support GNK (Graphitized Nano-Knitted) peuvent interférer avec la réaction ultérieure s'ils ne sont pas éliminés.

Le séchage sous vide garantit que ces pores sont complètement vidés, fournissant une surface propre pour que les molécules réactives accèdent aux sites actifs de ruthénium.

Préservation de l'infrastructure du catalyseur

Prévention de l'effondrement des pores

Le séchage à haute température sous pression atmosphérique peut provoquer une évaporation rapide et des changements de pression internes qui entraînent l'effondrement de la structure poreuse délicate du support.

Le séchage sous vide facilite un processus d'évaporation plus doux, maintenant la surface spécifique et l'architecture du support GNK requises pour une activité catalytique élevée.

Inhibition de la migration des particules métalliques

Une chaleur excessive pendant la phase de séchage déclenche souvent la migration des particules métalliques à la surface du support.

En maintenant la température à 60 °C grâce à l'assistance du vide, les particules de ruthénium restent fixées dans leurs positions prévues, empêchant le frittage et la perte de surface active.

Comprendre les compromis et les risques

Séchage atmosphérique vs. séchage sous vide

Le séchage atmosphérique est souvent plus rapide et nécessite moins d'équipement spécialisé, mais il présente un risque élevé de "caking" ou de dégradation structurelle.

Bien que le séchage sous vide nécessite un four dédié et des temps de traitement plus longs pour atteindre un vide complet, la stabilité résultante du catalyseur l'emporte largement sur ces coûts opérationnels mineurs.

Le danger des solvants résiduels

Si un catalyseur est placé directement dans un four de réaction sans séchage sous vide, les solvants résiduels peuvent s'évaporer instantanément à des températures élevées.

Cette "flash" peut provoquer une fracture physique des particules du catalyseur et entraîner des pics de pression imprévisibles dans le récipient de réaction.

Assurer des performances optimales du catalyseur

Pour obtenir les meilleurs résultats avec votre catalyseur Ru/GNK, les paramètres de séchage doivent être strictement contrôlés pour équilibrer l'efficacité et la sécurité du matériau.

- Si votre objectif principal est de maximiser la longévité du catalyseur : Utilisez toujours le séchage sous vide à 60 °C pour garantir que la structure poreuse reste intacte pendant plusieurs cycles de réaction.

- Si votre objectif principal est de prévenir le frittage des métaux : Maintenez un vide constant pour maintenir les températures de séchage basses, garantissant que les particules de ruthénium ne migrent pas et ne s'agglomèrent pas.

En privilégiant cette phase de séchage contrôlé, vous vous assurez que le catalyseur entre dans le four de réaction sous sa forme la plus puissante et la plus stable.

Tableau récapitulatif :

| Fonctionnalité | Séchage sous vide (60°C) | Séchage atmosphérique (Haute Température) |

|---|---|---|

| Intégrité des pores | Préservée ; évaporation douce | Risque d'effondrement/caking |

| Stabilité des métaux | Les particules de ruthénium restent fixes | Risque de migration et de frittage |

| Sécurité | Prévient l'évaporation instantanée des solvants | Risque élevé de pics de pression |

| Accès interne | Pores nettoyés pour les sites actifs | Blocage possible par des résidus |

| Efficacité | Activité catalytique et longévité élevées | Surface réduite et efficacité réduite |

Maximisez l'efficacité de votre catalyseur avec KINTEK

Ne laissez pas un séchage inapproprié compromettre vos catalyseurs Ru/GNK haute performance. Fort de R&D experte et d'une fabrication de classe mondiale, KINTEK fournit des systèmes de fours sous vide, à moufle et tubulaires de précision spécialement conçus pour protéger l'intégrité structurelle de votre matériau.

Que vous ayez besoin de fours de laboratoire personnalisables ou de solutions à l'échelle industrielle, notre équipement garantit un chauffage uniforme et un contrôle précis du vide pour prévenir le frittage et l'effondrement des pores. Contactez-nous dès aujourd'hui pour optimiser les processus à haute température de votre laboratoire !

Guide Visuel

Références

- Mukesh Kumar, Sudhanshu Sharma. Natural kaolin-derived ruthenium-supported nanoporous geopolymer: a sustainable catalyst for CO <sub>2</sub> methanation. DOI: 10.1039/d5cy00021a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est l'effet du temps de maintien dans un four à haute température sur les alliages 0W Fe-C-B-Cr-W ? Optimisation de la dissolution des phases

- Quel est le but de l'étape de frittage de stabilisation à long terme à 250°C ? Sécurisez l'intégrité de votre réseau de nano-oxydes de cuivre (CuO).

- Quel est le rôle d'un réacteur chauffant scellé dans la synthèse des MSN ? Maîtriser la précision de l'uniformité des pores

- Comment les fours électriques à commande par microprocesseur garantissent-ils l'homogénéité de l'alliage Se80In5Te6Sb9 ?

- Comment un four électrique assure-t-il une gazéification précise ? Maîtriser le contrôle thermique isotherme et dynamique

- Quel est le but de l'analyse de la poussière des parois du four par DRX ? Confirmation de l'évaporation du magnésium dans l'alliage AM60

- Comment le processus de pré-oxydation affecte-t-il les alliages à haute température ? Amélioration de l'intégrité de surface pour le craquage à la vapeur

- Quel est l'inconvénient de la céramique dentaire ? Peser le coût, la résistance et l'esthétique