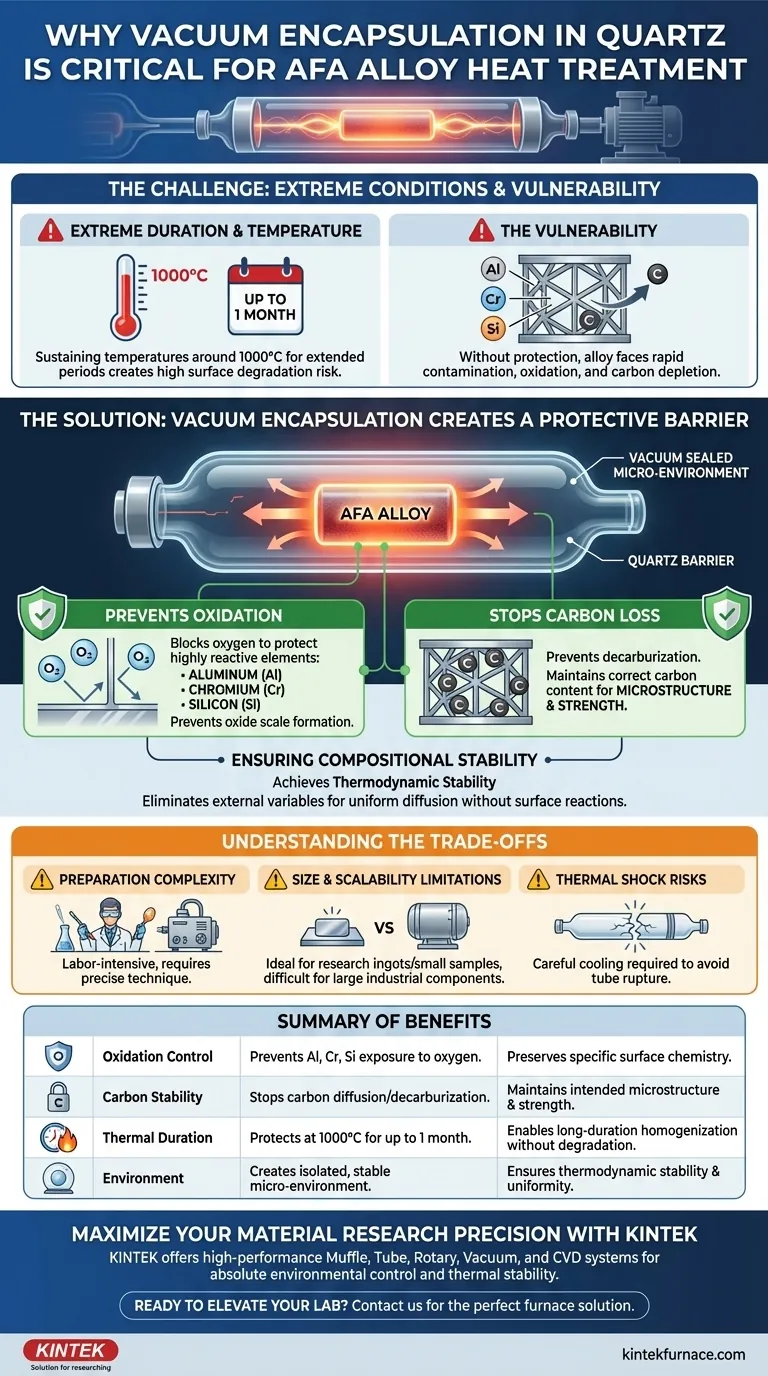

L'encapsulation sous vide crée une barrière protectrice critique requise lors du traitement thermique prolongé des alliages austénitiques formant de l'alumine (AFA). Ce processus remplit deux fonctions principales : il empêche l'oxydation d'éléments hautement réactifs comme l'aluminium, le chrome et le silicium, et il arrête efficacement la perte de carbone de la matrice. En isolant l'alliage dans un tube de quartz scellé, le matériau conserve sa composition chimique précise tout au long du recuit d'homogénéisation, qui implique souvent des températures de 1000°C pendant des durées allant jusqu'à un mois.

Le défi principal de l'homogénéisation de longue durée est de maintenir la stabilité thermodynamique sans dégradation. L'encapsulation sous vide fournit un micro-environnement isolé qui préserve strictement l'équilibre élémentaire de l'alliage contre les interférences atmosphériques.

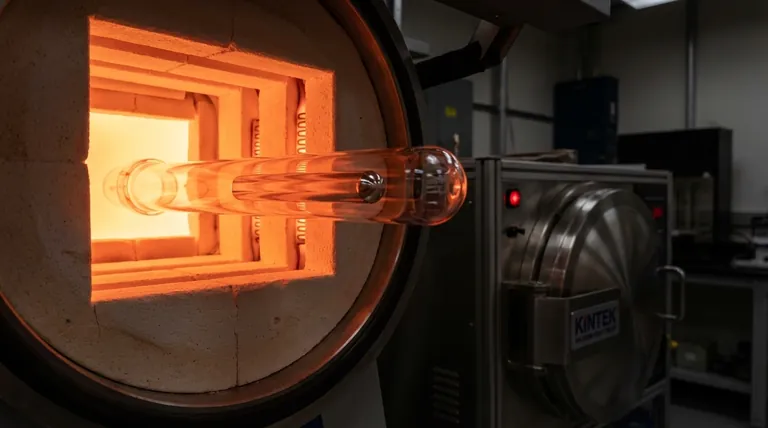

Le défi de l'homogénéisation à haute température

Pour comprendre pourquoi l'encapsulation sous vide est non négociable, vous devez d'abord comprendre la nature agressive du processus de traitement lui-même.

Durée et température extrêmes

Le recuit d'homogénéisation des alliages AFA n'est pas un processus rapide. Il nécessite de maintenir des températures autour de 1000°C pendant des périodes prolongées, pouvant aller jusqu'à un mois.

La vulnérabilité de la matrice

Soumettre le métal à ce niveau d'énergie thermique pendant des semaines crée un risque élevé de dégradation de surface. Sans protection, l'alliage se bat efficacement une bataille perdue d'avance contre l'atmosphère environnante, entraînant une contamination ou un épuisement rapide des éléments.

Préservation de l'intégrité élémentaire

La chimie spécifique des alliages AFA les rend particulièrement sensibles aux altérations s'ils ne sont pas correctement isolés.

Protection des éléments réactifs

Les alliages AFA dépendent d'éléments actifs spécifiques pour fonctionner, principalement l'aluminium, le chrome et le silicium.

Ces éléments ont une forte affinité pour l'oxygène. S'ils sont exposés à l'air pendant le processus de recuit, ils s'oxyderont rapidement, modifiant la chimie de surface de l'alliage et compromettant potentiellement ses propriétés globales.

Prévention de l'appauvrissement en carbone

Au-delà de l'oxydation, le maintien d'une teneur en carbone correcte est vital pour la microstructure et la résistance de l'alliage.

L'encapsulation sous vide empêche la perte de carbone (décarburation). Dans un environnement ouvert ou à flux de gaz inerte, le carbone peut diffuser hors du métal, mais un environnement sous vide scellé fixe la composition.

Assurer la stabilité compositionnelle

L'objectif ultime de l'homogénéisation est l'uniformité à travers le matériau.

En éliminant les variables externes telles que l'oxygène et l'azote, le tube de quartz garantit que le matériau atteint la stabilité thermodynamique. Cela permet aux éléments de diffuser et de se répartir uniformément sans être consommés par des réactions de surface.

Comprendre les compromis

Bien que l'encapsulation sous vide soit la référence pour l'homogénéisation à l'échelle du laboratoire, elle introduit des contraintes spécifiques qui doivent être gérées.

Complexité de la préparation

L'encapsulation d'échantillons dans du quartz de haute pureté est un processus manuel et laborieux. Elle nécessite un équipement de vide poussé et des techniques de soufflage de verre précises pour assurer une étanchéité parfaite sans surchauffer l'échantillon pendant le processus de scellage.

Limitations de taille et de mise à l'échelle

Les tubes de quartz sont fragiles et ont des contraintes de taille. Cette méthode est idéale pour les lingots de recherche et les petits échantillons, mais il est difficile de la mettre à l'échelle pour de grands composants industriels.

Risques de choc thermique

Le quartz a un faible coefficient de dilatation thermique, mais un refroidissement rapide (trempe) d'un échantillon encapsulé peut parfois entraîner la rupture du tube s'il n'est pas géré avec soin, exposant potentiellement l'échantillon chaud à l'air au moment critique final.

Assurer la fidélité du matériau en recherche

Lors de la planification de votre stratégie de traitement thermique pour les alliages AFA, la méthode d'isolation est aussi importante que le profil de température.

- Si votre objectif principal est l'intégrité de surface : Assurez-vous que le niveau de vide est suffisant pour empêcher l'appauvrissement en aluminium et en chrome, qui sont sujets à la formation de couches d'oxyde qui faussent l'analyse.

- Si votre objectif principal est la résistance mécanique : Privilégiez l'intégrité du joint pour empêcher la perte de carbone, car la décarburation réduira considérablement la dureté et la résistance à la traction du matériau final.

Le succès du développement des alliages AFA dépend de l'isolation absolue de l'environnement du matériau pour garantir que la microstructure que vous testez est la microstructure que vous aviez l'intention de créer.

Tableau récapitulatif :

| Caractéristique | Impact de l'encapsulation sous vide | Avantage pour les alliages AFA |

|---|---|---|

| Contrôle de l'oxydation | Empêche l'exposition de Al, Cr et Si à l'oxygène | Préserve la chimie de surface spécifique de l'alliage |

| Stabilité du carbone | Arrête la diffusion du carbone et la décarburation | Maintient la microstructure et la résistance prévues |

| Durée thermique | Protège les échantillons à 1000°C pendant 1 mois | Permet une homogénéisation de longue durée sans dégradation |

| Environnement | Crée un micro-environnement isolé et stable | Assure la stabilité thermodynamique et l'uniformité compositionnelle |

Maximisez la précision de vos recherches sur les matériaux avec KINTEK

Le traitement thermique précis des alliages AFA nécessite un équipement capable de maintenir un contrôle environnemental absolu. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous personnalisables pour répondre à vos besoins uniques de laboratoire.

Que vous effectuiez une homogénéisation de longue durée ou une encapsulation sous vide complexe, nos fours haute température avancés offrent la stabilité thermique et la fiabilité nécessaires pour des résultats de qualité industrielle.

Prêt à améliorer les capacités de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver la solution de four parfaite pour votre recherche !

Guide Visuel

Références

- Qingfeng Jia, Xuping Su. Effect of Si on Mechanical Properties and Oxide Film Formation of AFA Alloy at Low Oxygen Pressure. DOI: 10.3390/coatings15050602

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quelles conditions un réacteur tubulaire offre-t-il pour la réduction des catalyseurs ? Maîtriser l'activation du platine, du cuivre et du nickel

- Comment la conception d'un four tubulaire à double zone facilite-t-elle la conversion précise des phosphures métalliques ? Optimisation des hétérojonctions

- Pourquoi une atmosphère contrôlée d'azote est-elle essentielle lors du traitement à haute température de la biomasse dans un four tubulaire ?

- Comment fonctionne un four tubulaire sous atmosphère ? Maîtrisez le contrôle précis de la chaleur et des gaz pour votre laboratoire

- Qu'est-ce qui rend les fours horizontaux adaptés aux environnements de production haute performance ? Précision, uniformité et débit élevé

- Qu'est-ce qu'un four à tube de quartz et quelle est sa fonction principale ? Essentiel pour l'observation des matériaux en temps réel

- Quel rôle les tubes scellés en quartz ou en verre jouent-ils dans la synthèse des sulfures de cuivre ternaires ? Maîtriser les micro-réacteurs

- Comment les fours tubulaires à lit fluidisé vertical contribuent-ils au domaine des nouvelles énergies ? Débloquez le développement de matériaux énergétiques de nouvelle génération