La pulvérisation magnétron se distingue par son évolutivité et son efficacité de production supérieures par rapport à l'épitaxie par faisceau moléculaire (MBE). Elle permet le dépôt uniforme de couches minces de fluorure sur des plaquettes à grande échelle, ce qui en fait le choix privilégié pour la fabrication industrielle où le débit est essentiel.

Alors que la MBE est utilisée pour sa précision, la pulvérisation magnétron offre une solution plus pratique pour les applications commerciales en éliminant le besoin d'environnements à vide ultra-poussé et en offrant un contrôle flexible des propriétés du film à moindre coût.

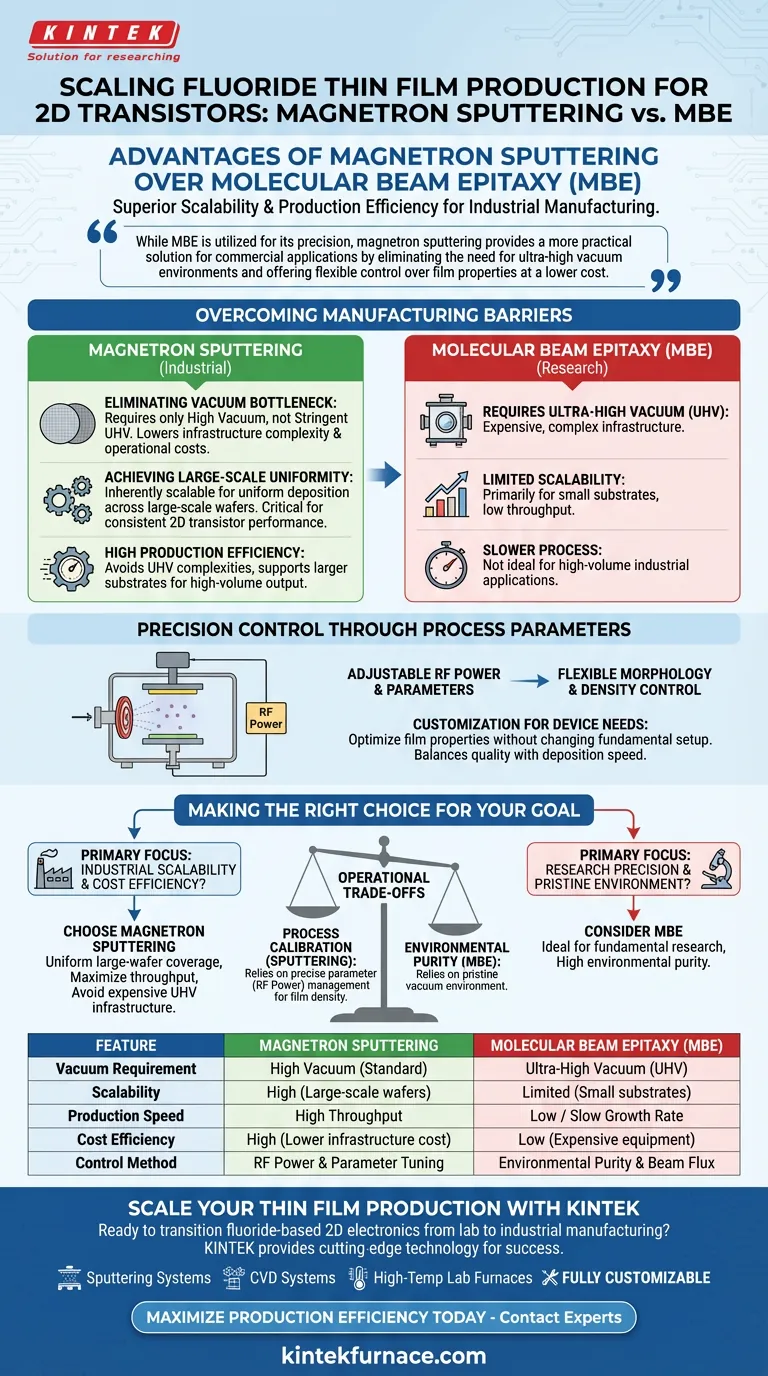

Surmonter les obstacles de fabrication

Éliminer le goulot d'étranglement du vide

L'un des avantages les plus significatifs de la pulvérisation magnétron est qu'elle ne nécessite pas les conditions de vide ultra-poussé (UHV) strictes essentielles à la MBE.

Cela réduit la complexité de l'infrastructure d'équipement nécessaire à la fabrication. Par conséquent, cela abaisse la barrière à l'entrée pour la fabrication et réduit directement les coûts opérationnels.

Atteindre une uniformité à grande échelle

La pulvérisation est intrinsèquement conçue pour l'évolutivité des processus, une exigence vitale pour la transition de la recherche à la production.

La technique assure un dépôt de film uniforme sur des plaquettes à grande échelle, ce qui est essentiel pour maintenir des performances constantes sur des millions de transistors 2D.

Efficacité de production élevée

Parce qu'elle évite les complexités du vide ultra-poussé et prend en charge des substrats plus grands, la pulvérisation magnétron offre une efficacité de production plus élevée.

Cela en fait un candidat plus viable pour les applications industrielles à haut volume par rapport au processus MBE, plus lent et plus restrictif.

Contrôle de précision grâce aux paramètres du processus

Ajustement flexible de la morphologie

La pulvérisation magnétron permet une manipulation directe des caractéristiques physiques du film.

En ajustant la puissance de radiofréquence (RF) et d'autres paramètres du processus, les ingénieurs peuvent contrôler de manière flexible la morphologie et la densité des films de fluorure.

Personnalisation pour les besoins de l'appareil

Cette réglabilité garantit que les propriétés du film peuvent être optimisées pour des exigences de transistor spécifiques sans modifier la configuration de l'équipement de base.

Elle fournit une méthode pour équilibrer la qualité du film avec la vitesse de dépôt, s'adaptant aux besoins spécifiques de l'architecture du transistor 2D.

Comprendre les compromis opérationnels

Calibration du processus vs. Environnement

Bien que la pulvérisation élimine le besoin d'un environnement de vide ultra-poussé, elle déplace le fardeau du contrôle qualité vers la gestion des paramètres.

L'obtention de la bonne densité de film nécessite une calibration précise de la puissance RF. Contrairement à la MBE, qui repose sur un environnement de vide vierge pour la pureté, la pulvérisation repose sur le contrôle cinétique du processus de dépôt pour obtenir la structure de film souhaitée.

Faire le bon choix pour votre objectif

Lors de la sélection d'une méthode de dépôt pour les couches minces de fluorure dans les transistors 2D, tenez compte de l'échelle et des ressources de votre projet.

- Si votre objectif principal est l'évolutivité industrielle : Choisissez la pulvérisation magnétron pour assurer une couverture uniforme sur de grandes plaquettes et maximiser le débit de production.

- Si votre objectif principal est l'efficacité des coûts : Utilisez la pulvérisation pour éviter l'infrastructure coûteuse associée aux exigences de vide ultra-poussé de la MBE.

En privilégiant l'évolutivité et le contrôle flexible, la pulvérisation magnétron offre une voie robuste pour passer de l'électronique 2D à base de fluorure du laboratoire à la production.

Tableau récapitulatif :

| Caractéristique | Pulvérisation magnétron | Épitaxie par faisceau moléculaire (MBE) |

|---|---|---|

| Exigence de vide | Vide poussé (Standard) | Vide ultra-poussé (UHV) |

| Évolutivité | Élevée (Plaquettes à grande échelle) | Limitée (Petits substrats) |

| Vitesse de production | Débit élevé | Faible / Faible taux de croissance |

| Efficacité des coûts | Élevée (Coût d'infrastructure inférieur) | Faible (Équipement coûteux) |

| Méthode de contrôle | Puissance RF et réglage des paramètres | Pureté de l'environnement et flux de faisceau |

Élargissez votre production de couches minces avec KINTEK

Prêt à passer de la recherche en laboratoire à la fabrication à l'échelle industrielle de votre électronique 2D à base de fluorure ? KINTEK fournit la technologie de pointe dont vous avez besoin pour réussir.

Soutenus par une R&D experte et une fabrication de précision, nous proposons une gamme complète de systèmes de pulvérisation, de systèmes CVD et de fours de laboratoire haute température, tous entièrement personnalisables pour répondre aux exigences uniques de votre architecture de couches minces. Notre équipement vous permet d'obtenir une uniformité et une densité de film supérieures sans les coûts prohibitifs d'une infrastructure de vide ultra-poussé.

Maximisez votre efficacité de production dès aujourd'hui. Contactez nos experts techniques pour trouver la solution personnalisée parfaite pour vos besoins de fabrication de transistors 2D.

Guide Visuel

Références

- Thin Fluoride Insulators for Improved 2D Transistors: From Deposition Methods to Recent Applications. DOI: 10.1002/pssr.202500200

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelle est la nécessité d'un système de blindage au gaz argon ? Assurer la pureté dans le refusionnement au laser

- Quelle est la fonction principale d'une étuve électrique de laboratoire dans la préparation des échantillons ? Assurer des poudres pures, prêtes pour le broyage

- Pourquoi un contrôle précis de la température est-il essentiel à la synthèse des matériaux carbonés ? Obtenez une pureté et une microstructure supérieures

- Qu'est-ce qui provoque l'augmentation de la densité spécifique du bambou Moso ? Maîtriser la densification cellulaire dans le traitement thermique

- Pourquoi un four de séchage sous vide est-il nécessaire pour le prétraitement des zéolithes modifiées ? Préserver l'intégrité des pores pour la capture du CO2

- Comment le chlorure de zinc (ZnCl2) sert-il de modèle structurel ? Ingénierie de carbone dopé à l'azote à haute porosité

- Pourquoi les hautes fréquences sont-elles utilisées dans le chauffage par induction ? Pour un chauffage de surface précis et rapide

- Quel est l'effet du frittage de granulés d'électrolyte BZCYYb à 1000°C ? Optimisez les performances de votre PCFC dès aujourd'hui.