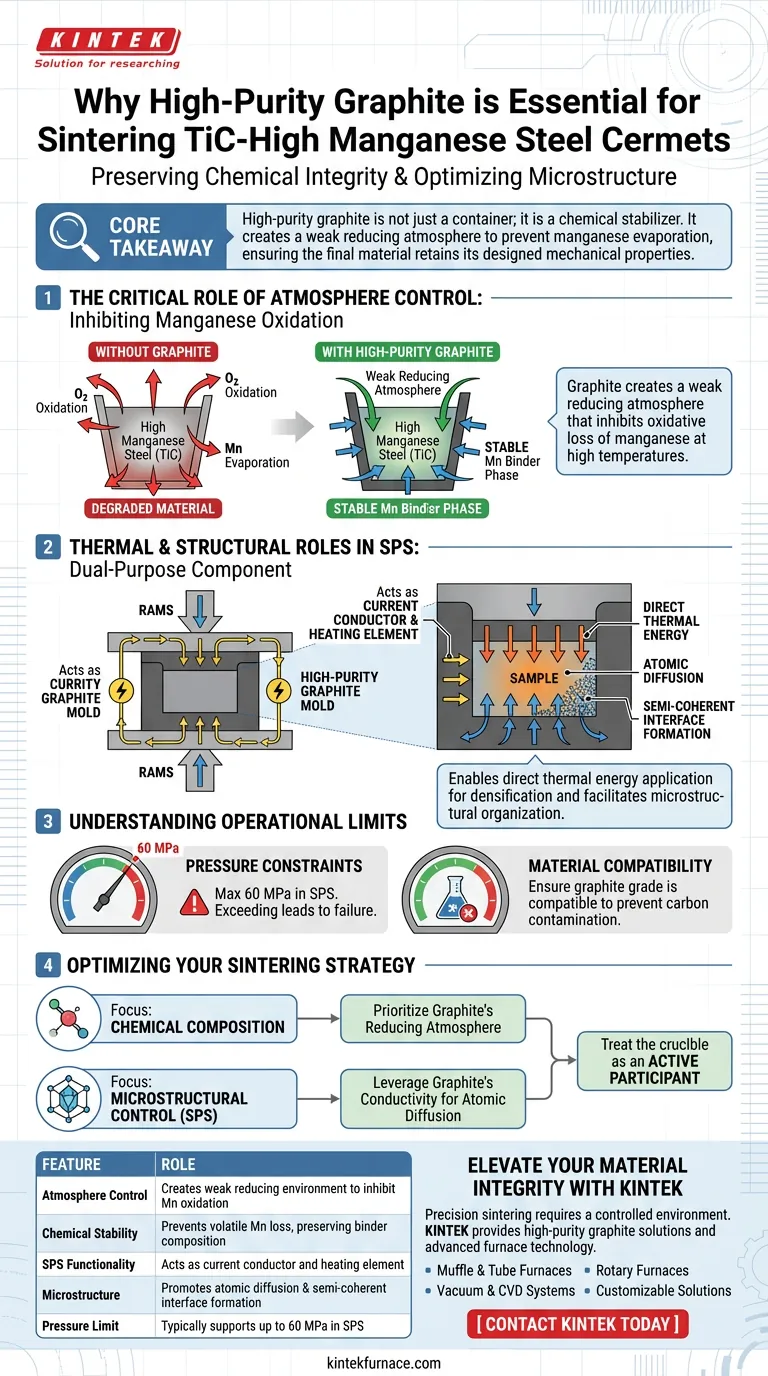

L'utilisation de graphite de haute pureté est strictement requise pour préserver l'intégrité chimique de la phase liante au sein du cermet. Plus précisément, le graphite crée une atmosphère réductrice faible qui inhibe la perte oxydative de manganèse, un élément critique dans l'acier à haute teneur en manganèse qui, autrement, se dégraderait aux températures de frittage.

Point clé à retenir L'acier à haute teneur en manganèse est très sensible à l'oxydation pendant le processus de frittage. Le graphite de haute pureté agit non seulement comme un conteneur, mais aussi comme un stabilisateur chimique, générant un environnement réducteur qui empêche l'évaporation du manganèse et garantit que le matériau final conserve ses propriétés mécaniques conçues.

Le rôle critique du contrôle de l'atmosphère

Inhibition de l'oxydation du manganèse

Le principal défi dans le frittage des cermets d'acier à haute teneur en manganèse et en carbure de titane est la volatilité du manganèse. Aux températures de frittage élevées, le manganèse est sujet à une perte oxydative rapide.

Création d'une atmosphère réductrice faible

Le graphite de haute pureté répond à ce problème en fournissant naturellement une atmosphère réductrice faible autour de l'échantillon. Cet environnement chimique contrecarre activement l'oxydation, stabilisant la composition du liant en acier.

Garantie des performances mécaniques

Les propriétés mécaniques du cermet final dépendent fortement de la composition chimique précise de la phase liante. En empêchant la perte de manganèse, les revêtements en graphite garantissent que le liant fonctionne comme prévu, en maintenant l'intégrité structurelle du cermet.

Rôles thermiques et structurels dans le frittage par plasma d'étincelles (SPS)

Agir comme un composant à double usage

Dans les procédés avancés tels que le frittage par plasma d'étincelles (SPS), les moules en graphite de haute pureté remplissent une double fonction. Ils servent de conteneur pour le façonnage de la poudre tout en servant simultanément d'élément chauffant qui conduit le courant électrique.

Permettre l'application directe d'énergie thermique

Étant donné que le moule en graphite conduit le courant, il garantit que l'énergie thermique est appliquée directement aux particules de l'échantillon. Ce chauffage direct favorise la diffusion atomique, nécessaire à la densification.

Faciliter l'organisation microstructurale

L'environnement thermique créé par le moule en graphite induit la formation d'interfaces ordonnées aux caractéristiques semi-cohérentes. Cette organisation microstructurale spécifique est essentielle pour minimiser la conductivité thermique du réseau dans le produit final.

Comprendre les limites opérationnelles

Contraintes de pression

Bien que le graphite de haute pureté soit robuste, il a des limites mécaniques. Dans les applications SPS, ces moules résistent généralement à des pressions allant jusqu'à 60 MPa ; dépasser cette limite peut entraîner une défaillance ou une déformation du moule.

Compatibilité des matériaux

Le graphite est choisi pour sa résistance aux hautes températures et sa stabilité chimique. Cependant, l'utilisateur doit toujours s'assurer que la qualité spécifique de graphite utilisée est compatible avec la réactivité de la poudre de l'échantillon afin d'éviter une contamination indésirable par le carbone.

Optimisation de votre stratégie de frittage

Pour obtenir les meilleurs résultats avec les cermets d'acier à haute teneur en manganèse et en carbure de titane, alignez vos choix d'outillage sur vos objectifs de traitement spécifiques :

- Si votre objectif principal est la composition chimique : Privilégiez le graphite de haute pureté explicitement pour sa capacité à générer une atmosphère réductrice et à prévenir l'appauvrissement en manganèse.

- Si votre objectif principal est le contrôle microstructural (SPS) : Exploitez la conductivité du moule en graphite pour piloter la diffusion atomique et créer des interfaces semi-cohérentes.

En traitant le creuset comme un participant actif au processus chimique plutôt qu'un récipient passif, vous assurez la stabilité et les performances de votre produit cermet final.

Tableau récapitulatif :

| Caractéristique | Rôle dans le frittage des cermets d'acier et de carbure de titane |

|---|---|

| Contrôle de l'atmosphère | Crée un environnement réducteur faible pour inhiber l'oxydation du manganèse |

| Stabilité chimique | Empêche la perte volatile de manganèse, préservant la composition du liant |

| Fonctionnalité SPS | Agit à la fois comme conducteur de courant et comme élément chauffant |

| Microstructure | Favorise la diffusion atomique et la formation d'interfaces semi-cohérentes |

| Limite de pression | Supporte généralement jusqu'à 60 MPa dans les applications SPS |

Améliorez l'intégrité de vos matériaux avec KINTEK

Le frittage de précision nécessite plus que de la simple chaleur ; il exige un environnement chimique contrôlé. KINTEK fournit des solutions de graphite de haute pureté et une technologie de four avancée conçue pour prévenir la perte oxydative et garantir les performances mécaniques de vos cermets.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes de laboratoire à haute température, notamment :

- Fours à moufle et à tube pour le frittage sous atmosphère contrôlée.

- Systèmes sous vide et CVD pour le traitement de matériaux de haute pureté.

- Fours rotatifs et solutions personnalisables adaptées à vos besoins de recherche uniques.

Ne laissez pas l'appauvrissement en manganèse compromettre vos résultats. Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions personnalisables à haute température peuvent optimiser votre stratégie de frittage et protéger votre intégrité chimique.

Guide Visuel

Références

- Nyasha Matsanga, Willie Nheta. An Overview of Thermochemical Reduction Processes for Titanium Production. DOI: 10.3390/min15010017

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quelle est la fonction d'un réservoir de trempe à l'eau ? Capturer les microstructures dans l'acier résistant aux intempéries

- Pourquoi un système de pompage à vide poussé est-il nécessaire pour les peapods de nanotubes de carbone ? Obtenir une encapsulation moléculaire précise

- Quel rôle joue un ensemble de pompes moléculaires dans un système de soudage TLP assisté par courant électrique ? Améliorer la pureté du vide

- Quelle est la fonction d'une presse hydraulique de laboratoire dans la formation d'alliages Al-Cr-Cu-Fe-Mn-Ni ? Maximiser la résistance à vert

- Quelle est la fonction des creusets à haute teneur en alumine dans la calcination du LLZO ? Optimiser la pureté des matériaux de batterie

- Quel rôle joue un moule en graphite de haute pureté lors du SPS de TiB2-SiC ? Perspectives d'experts sur la densification des matériaux

- Pourquoi un creuset en carbone vitreux est-il préféré à un creuset en alumine pour le Na3Cu4Se4 ? Assurer la pureté de phase dans la synthèse par fusion

- Quelles sont les fonctions principales du système de pompe à vide et des gaz inertes ? Obtenir une atomisation de haute pureté