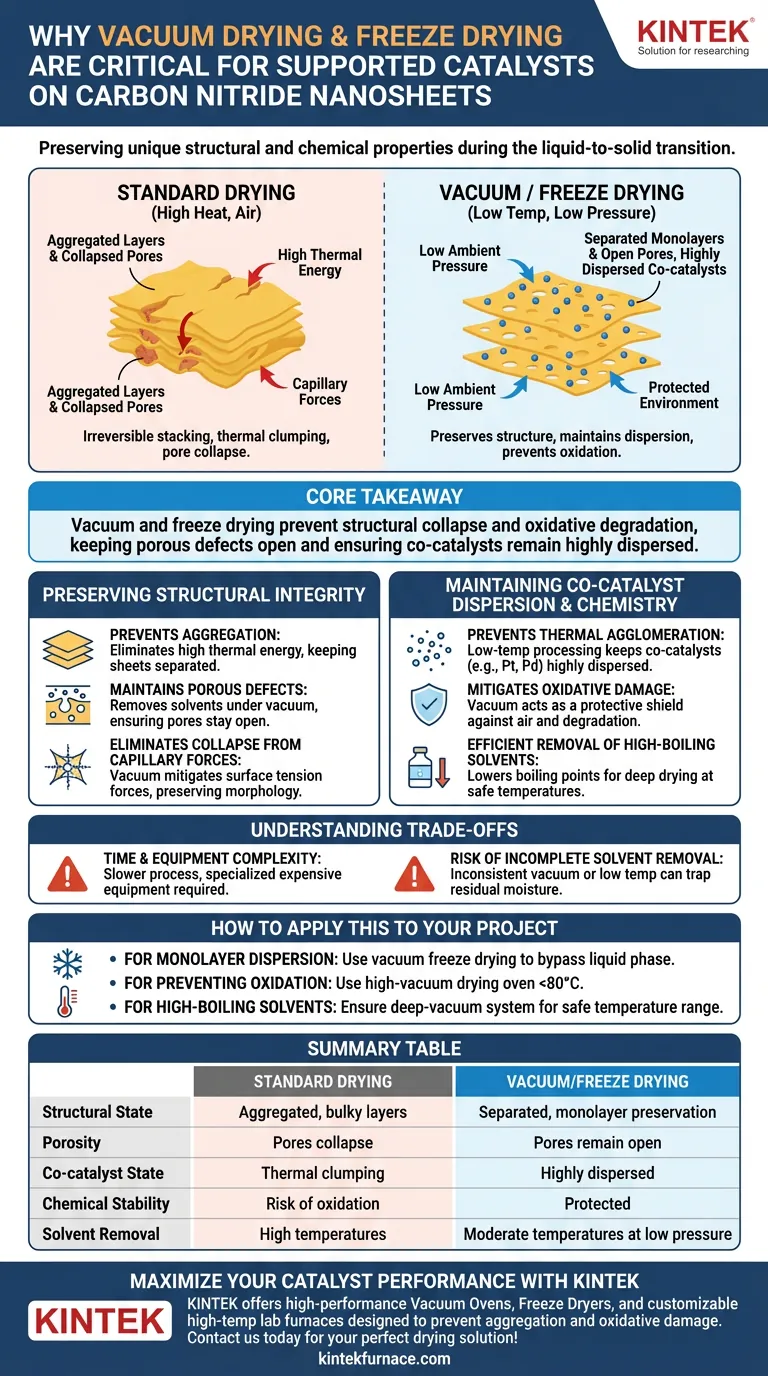

La technologie de séchage sous vide est indispensable pour les nanosheets de carbone nitrure car elle préserve leurs propriétés structurelles et chimiques uniques lors de la transition critique du liquide au solide. En abaissant la pression ambiante, ces systèmes permettent d'éliminer l'eau ou les solvants organiques à des températures considérablement réduites. Ce processus empêche l'empilement irréversible des nanosheets et l'agglomération thermique des co-catalyseurs, garantissant que le matériau final conserve son activité catalytique élevée.

Point essentiel : Le séchage sous vide et la lyophilisation sont nécessaires pour prévenir l'effondrement structurel et la dégradation oxydative des nanosheets. En éliminant les solvants à basse température, ces méthodes maintiennent les défauts poreux ouverts et garantissent que les co-catalyseurs restent hautement dispersés à la surface du matériau.

Préservation de l'intégrité structurelle des nanosheets

Prévention de l'agrégation des nanosheets

Les processus de séchage standard provoquent souvent l'empilement des nanosheets de carbone nitrure monocouches en structures plus volumineuses et moins actives. Le séchage sous vide élimine l'énergie thermique élevée qui entraîne généralement cette agrégation sévère, permettant aux feuilles de rester séparées.

Maintien des défauts poreux et de la surface

Les défauts poreux "dans le plan" au sein du carbone nitrure sont essentiels pour la cinétique de transport et de réaction. L'élimination des solvants sous vide garantit que ces pores restent ouverts et accessibles, plutôt que d'être écrasés ou remplis lors d'un processus d'évaporation à haute température.

Élimination de l'effondrement structurel dû aux forces capillaires

Lorsque le liquide s'évapore dans un environnement standard, la tension superficielle crée de fortes forces capillaires qui peuvent provoquer l'effondrement des nanomatériaux. Les environnements sous vide, en particulier dans la lyophilisation, atténuent ces forces, préservant la morphologie lâche et poreuse des nanosheets.

Maintien de la dispersion et de la chimie des co-catalyseurs

Prévention de l'agglomération thermique des nanoparticules

Les co-catalyseurs supportés comme le platine (Pt) ou le palladium (Pd) sont très sensibles à la chaleur, qui provoque leur migration et la formation d'amas volumineux et inactifs. Le traitement sous vide à basse température garantit que ces composants actifs restent hautement dispersés sous forme de nanoparticules individuelles à la surface des nanosheets.

Atténuation des dommages oxydatifs et de la décomposition

De nombreux catalyseurs à haute activité sont sujets à l'oxydation ou à la transformation de phase lorsqu'ils sont chauffés en présence d'air. L'environnement sous vide agit comme un bouclier protecteur, empêchant les réactions chimiques non intentionnelles ou la dégradation des groupes fonctionnels pendant la phase de séchage.

Élimination efficace des solvants à haut point d'ébullition

Les solvants tels que l'éthylène glycol ou le méthanol anhydre peuvent être difficiles à éliminer sans chaleur excessive. La réduction de la pression ambiante abaisse le point d'ébullition de ces liquides, permettant un séchage en profondeur et l'élimination des résidus d'acides ou de matières organiques à des températures modérées et sûres.

Comprendre les compromis

Complexité du temps et de l'équipement

Le séchage sous vide et la lyophilisation sont considérablement plus lents que le séchage standard en étuve et nécessitent un équipement spécialisé et plus coûteux. La précision requise pour maintenir les niveaux de vide et les températures contrôlées ajoute une couche de complexité opérationnelle au flux de travail de préparation des catalyseurs.

Risque d'élimination incomplète du solvant

Si le niveau de vide est incohérent ou si la température est réglée trop bas pour la pression de vapeur d'un solvant spécifique, des résidus d'humidité peuvent rester piégés dans les pores profonds. Ce solvant résiduel peut interférer avec le broyage ultérieur ou entraîner une "agglomération dure" si le matériau est ultérieurement exposé à des températures plus élevées.

Comment appliquer cela à votre projet

Sélection de la bonne stratégie de séchage

- Si votre objectif principal est de préserver la dispersion monocouche : Utilisez la lyophilisation sous vide pour contourner complètement la phase liquide et éliminer l'empilement induit par les capillaires.

- Si votre objectif principal est d'éviter l'oxydation des co-catalyseurs : Utilisez une étuve de séchage sous vide poussé à des températures inférieures à 80 °C pour éliminer les solvants tout en minimisant l'exposition à l'oxygène.

- Si votre objectif principal est d'éliminer les solvants organiques à haut point d'ébullition : Assurez-vous que votre système de vide est conçu pour des niveaux de vide poussé afin d'abaisser le point d'ébullition du solvant dans une plage thermique sûre pour le précurseur.

En contrôlant précisément l'environnement pendant la phase de séchage, vous garantissez que l'architecture sophistiquée de votre catalyseur à base de carbone nitrure survit à la transition de la synthèse à l'application.

Tableau récapitulatif :

| Caractéristique | Séchage standard | Séchage sous vide/lyophilisation |

|---|---|---|

| État structurel | Couches agrégées et volumineuses | Préservation des monocouches séparées |

| Porosité | Les pores s'effondrent en raison des forces capillaires | Les pores restent ouverts et accessibles |

| État du co-catalyseur | Agglomération thermique | Nanoparticules hautement dispersées |

| Stabilité chimique | Risque d'oxydation/dégradation | Protégé par un environnement sans oxygène |

| Élimination du solvant | Nécessite des températures élevées | Températures modérées à basse pression |

Maximisez les performances de votre catalyseur avec KINTEK

La précision est essentielle lorsque votre recherche dépend de l'intégrité structurelle des nanosheets de carbone nitrure. Soutenu par une R&D et une fabrication expertes, KINTEK propose des étuves sous vide, des lyophilisateurs et des fours de laboratoire haute température personnalisables haute performance conçus pour prévenir l'agrégation et les dommages oxydatifs pendant les étapes critiques de séchage.

Que vous ayez besoin de systèmes CVD pour la synthèse ou de séchage sous vide pour la dispersion, nos équipements sont adaptés à vos exigences de laboratoire uniques. Contactez-nous dès aujourd'hui pour trouver la solution de séchage idéale pour votre projet !

Guide Visuel

Références

- New Insights In‐Plane Porous Defects Formation Mechanism of Single‐Layer Graphitic Carbon Nitride by Tetrahydrofuran Etching Reaction. DOI: 10.1002/sstr.202500259

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quel est le principe de fonctionnement de base d'un four sous vide ? Libérez un traitement thermique pur et contrôlé

- Comment les fours de trempe à fond tombant se comparent-ils aux autres types de fours ? Découvrez leurs avantages en termes de vitesse et de précision

- Comment un système de vide de précision influence-t-il le processus de sulfuration du MoS2 ? Maîtriser la qualité des semi-conducteurs

- Quelles conditions physiques un four sous vide à haute température offre-t-il aux squelettes de SiC ? Guide expert de frittage

- Quelle est la fonction d'un lyophilisateur sous vide pour les squelettes carbonés de pommes de terre ? Assurer l'intégrité poreuse et la surface spécifique

- Quels types de processus de traitement thermique utilisent des fours sous vide ? Obtenez pureté et précision dans le traitement des matériaux

- Comment le système d'entraînement mécanique d'un four à zone flottante affecte-t-il la qualité du cristal ? Assurer l'homogénéité

- Quelle est la fonction d'un four à arc sous vide non consommable ? Atteindre la pureté dans la synthèse d'alliages FeSiBPCCuNb